4 结构改进

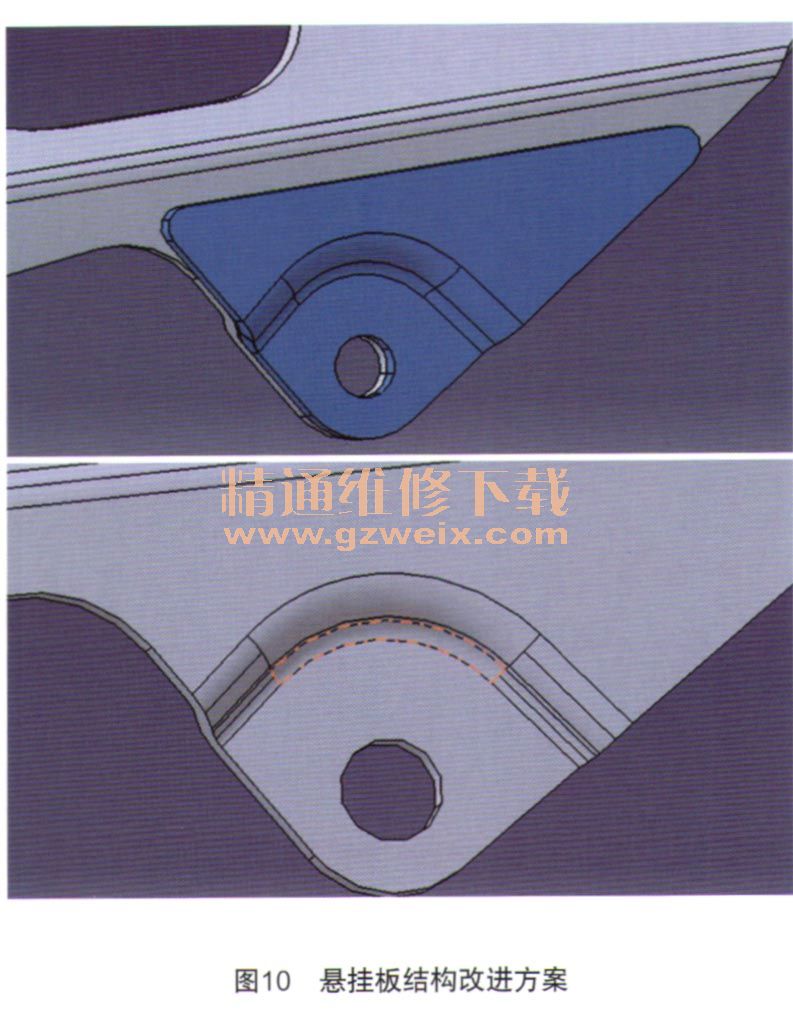

根据结构在开挡间隙和发动机振动激励两种工况下的应力分析结果,对悬挂板断裂区域从以下几个方面进行改进,以降低悬挂板的应力水平,提高结构的强度和使用寿命,解决早期断裂现象。

a)增加悬挂板的基本壁厚,由2.5 mm调整为3 mm;

b)悬挂板在断裂处增加加强板及结构;

c)从断裂图片来看,断裂开始于悬挂板成型倒圆处,倒圆过小会引起应力集中,根据断口形成及工程经验,适当增大成型倒圆半径。

其改进结构的局部放大如图10所示。

5 改进后结构强度校核

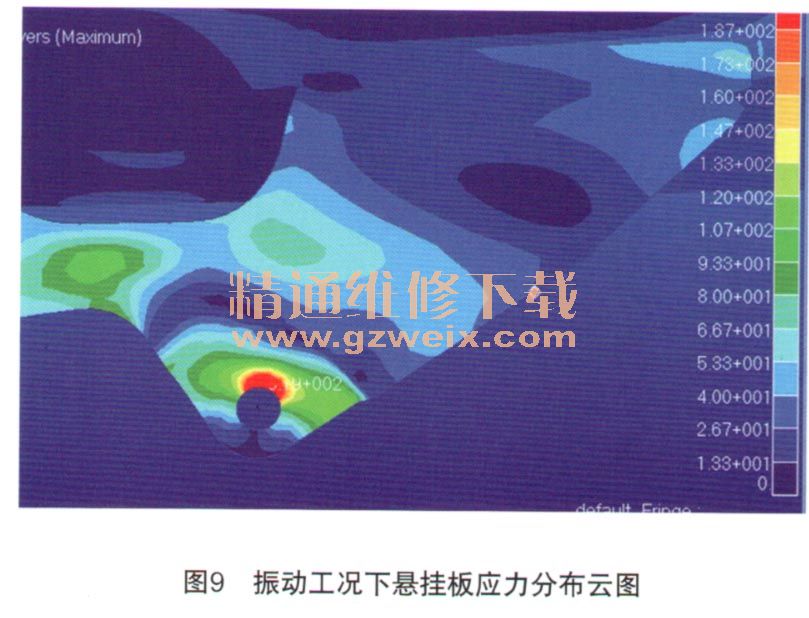

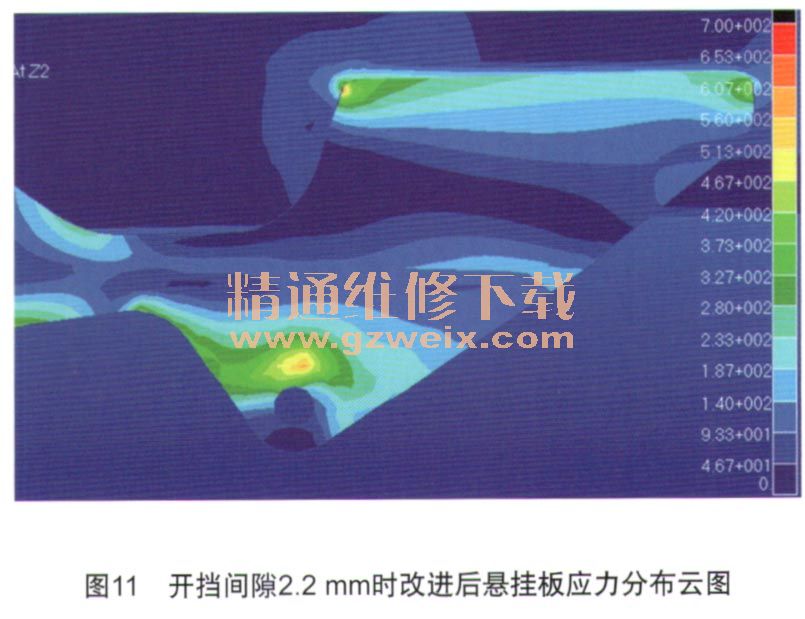

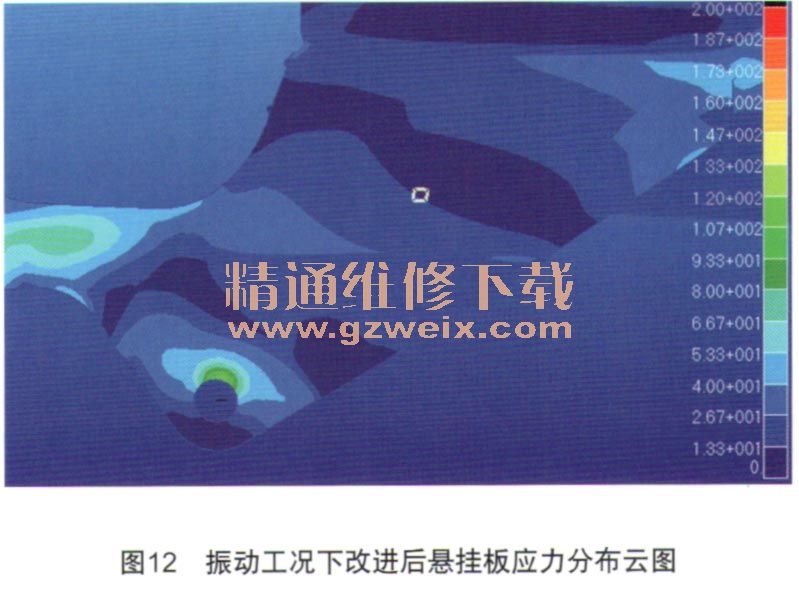

根据悬挂板的改进方案对有限元模型进行相应的调整,并验证计算了新结构在最大设计开挡距离2.2mm和发动机振动工况下的强度,分别如图11、12所示。

从图11、 12分析结果可以获得,改进后悬挂板结构在开挡间隙2.2 mm情况下,边缘的最大应力为310MPa左右,小于材料的抗拉强度,与原结构相比,其应力下降了14%;在发动机振动加速度工况下,边缘的最大应力在55 MPa左右,远小于材料的屈服强度,与原结构相比,其应力下降了54%。同时改进悬挂板后对整车进行了路试,未出现断裂现象。由此可见,该改进方案提高了结构的强度,解决了早期的断裂问题。

6 结论

本文以某车型的发动机悬挂板作为分析对象,依据断裂形式分析结构的主要受力情况,判定悬挂板和发动机之间的开挡间隙过大和发动机的振动加速度激励是结构发生断裂的主要原因。并运用有限元分析技术模拟该结构在这两种状态下的应力分布情况,找出强度不足的薄弱区域,提出了切实可行的改进措施,以提高发动机悬挂板的强度性能,并通过分析和路试验证了该方案的可靠性,从而来满足了车辆的安全使用要求。