在摩托车发展进程中,发动机发吐现象是个由来已久的问题,而引起发吐的因素也呈多样化。如由于化油器供油不畅、三器不匹配、空滤器或消声器通道堵塞、火花塞故障等均会引起摩托车在怠速、点火、骑行时产生发动机发吐现象,导致发动机起动不良或熄火,从而给骑乘者带来骑行危险。

而今,随着国III推进,为适应新的排放标准要求,现代车辆普遍采用以炭罐为主要部件的燃油蒸发排放控制系统,其工作原理是采用吸附法将进入油箱通气管的燃油蒸气吸附在炭罐中的活性碳上,待发动机工作时再将吸附的燃油蒸气在负压条件下脱附,然后经进气管送人发动机燃烧。该法虽然可以达到节约燃油和环保的目的,但随之也带来导致发动机发吐的另一不利影响因素。那么为什么会产生这一问题,我们又如何消除这一不利因素的影响呢?

1.摩托车产生发吐原因分析

1.1摩托车发吐故障的排查

以某国III摩托车在骑行中出现发动机发吐故障为研究对象。

首先该摩托车燃油供给系统为电控喷射技术,由此可以排除由三器匹配不当所造成的发吐现象,而后通过检查证明消声器、空滤器无堵塞,火花塞也无故障,同时对电喷控制系统数据的测试也无异常现象出现,因此这几种影响炭罐发吐的因素也可排除。

复查发现该车仅在油箱加满油、或上下坡骑行时发吐,而骑手在骑行中则感觉加速不畅、无力现象。同样我们将燃油蒸发系统中的炭罐取消,在油箱满油或上下坡状态下骑行,无发吐现象;反之,则出现发吐现象。由此,不难判断是因为油箱中的汽油在加满或上下坡时,受到振荡流经炭罐,通过脱附口进人发动机,从而导致发动机产生发吐故障。

1.2摩托车炭罐进油导致发动机发吐原因的分析

汽油的易挥发性,使燃油箱内的燃油挥发的同时也增加了燃油箱内部的压力,过去为了平衡燃油箱内部压力,在摩托车的油箱盖上设计压力阀,当压力高过某一值时,压力阀就打开,把汽油蒸气排放到大气中。随着国III的推进,出于环保需求,设计者在燃油蒸发排放控制系统中增加了炭罐这一净化器,将油箱中多余的燃油蒸气通过通气管流经炭罐,被炭罐中的活性碳所吸附,当车辆运动时,被吸附的燃油蒸气从脱附口重新进人进气歧管,送人发动机燃烧,达到节约燃油和环保的目的。然而,油箱的通气管道一般设置在油箱箱口圈下端面处,当油箱在加满或振荡时容易有液态油通过通气管,流经炭罐,进入发动机,引起空气混合比发生变化,从而导致发动机发吐故障。

2 摩托车发吐故障解决方案的研究

2.1解决摩托车发吐故障的方案设想

过去的燃油供给系统一般主要是由化油器供给的。为避免炭罐进油而引起的发吐故障,在燃油蒸发排放控制系统中采用了串联倾倒阀,同时并联双向阀的方式,其中倾倒阀是为了防止在骑行中左右倾倒时发动机发吐,而双向阀在该系统中则起补气的作用,使油箱内压始终保持为正压状态,以防止化油器不下油,引起发动机发吐。但该法对炭罐的安装方式有特定的要求,炭罐只能在铅垂方向摆放,否则就不能达到防止发动机发吐的目的。

但因现在整车的燃油供给系统为电喷控制系统,且为解决整车各零部件位置摆放和空间关系,炭罐不能达到铅垂方向放置的要求,因此决定采用串联双向阀的方式解决这一问题,其燃油蒸发排放控制系统如图1所示。

2.2串联双向阀原理分析

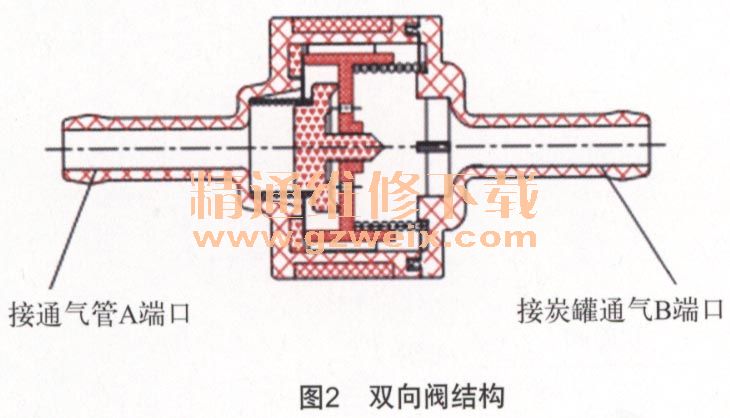

串联双向阀方案就是在燃油蒸发排放控制系统的油箱和炭罐之间串联一个双向阀(见图1),其原理是:A端口的开阀压力大于液态油流向阀体A端口的压力值,从而防止液态油经A端口流向炭罐,造成发动机发吐故障;而B端口的压力值则远小于大气压,那么当燃油蒸发排放控制系统中有油阻塞在A端口时,B端口阀体在大气压的作用下处于开启状态,当油箱中的内压小于大气压时,就能使阻塞在A口处的燃油压到油箱里,再次形成回路,进而达到解决因炭罐进油导致摩托车发吐的故障。双向阀结构如图2所示。

3关于串联双向阀可行性的研究

串联双向阀后的燃油蒸发系统,由于改变了原有的通气方式,因此,需考虑及解决以下3个方面的问题:

a)如何确定双向阀串联后其A、B端口的压强值,是否可大可小?即燃油蒸发系统改为串联双向阀后,首先要确定双向阀两端口的压强。

b)使用串联双向阀后在整车骑行过程中是否有油经B端口流人炭罐,骑行中有无发吐现象?即分析验证使用串联双向阀后,对发吐现象的改进效果。

c)滞留在双向阀A端口的汽油是否会影响双向阀的使用寿命?即验证A端口滞留汽油对使用寿命的影响。

3.1确定双向阀A、B端口的压强

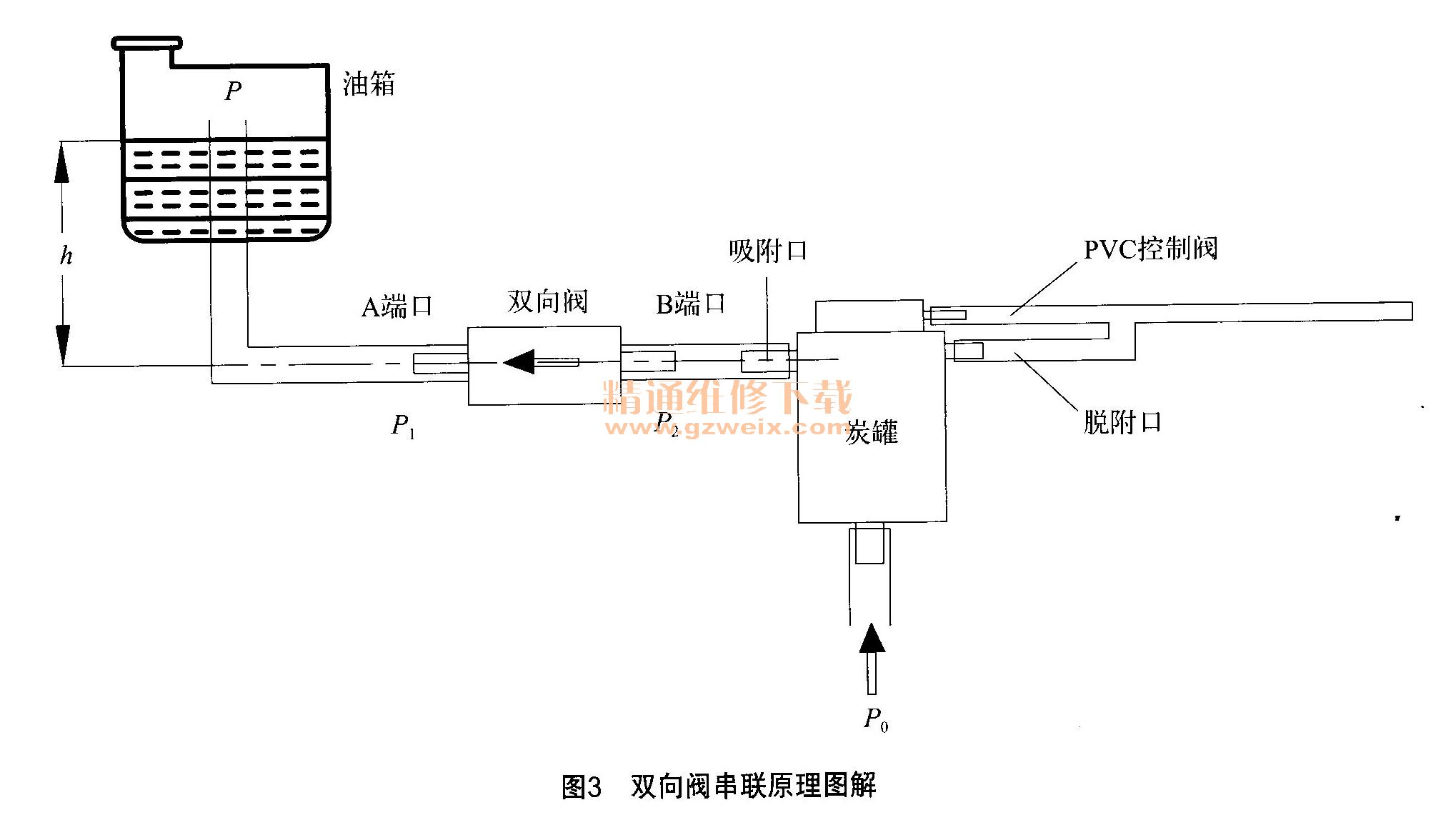

根据双向阀串联原理图(见图3),设A端口P1为双向阀最小开启压强,P2为B端口双向阀开启压强,P0为大气压强,P为油箱内部压强,油箱油面距A端口中心线高度为h。

3.1.1确定A端口压强

A端口的压强与下面4个因素相关,数的变化都会影响到A端口的压强值。

a)首先需确定A端口最小开启压强尸,。根据任何1个参压强公式P=p·g·h, P1=9.8×0.78 × 162×0.001=1.263 kPa(其中162为实测高度,此时油箱是满油状态)。

b)其次考虑该处开启压强的大小,同时受双向阀弹簧制造可靠性的影响,一般不低于3.0kPa。因为如果开启压强过低,会造成膜片在使用过程中回复不到位,导致阀体失效。

c)同时还应考虑当油阻塞在A端口时,油箱内压对油箱盖有何影响,油箱盖是否会受内压影响而被冲开,其理论分析如下:

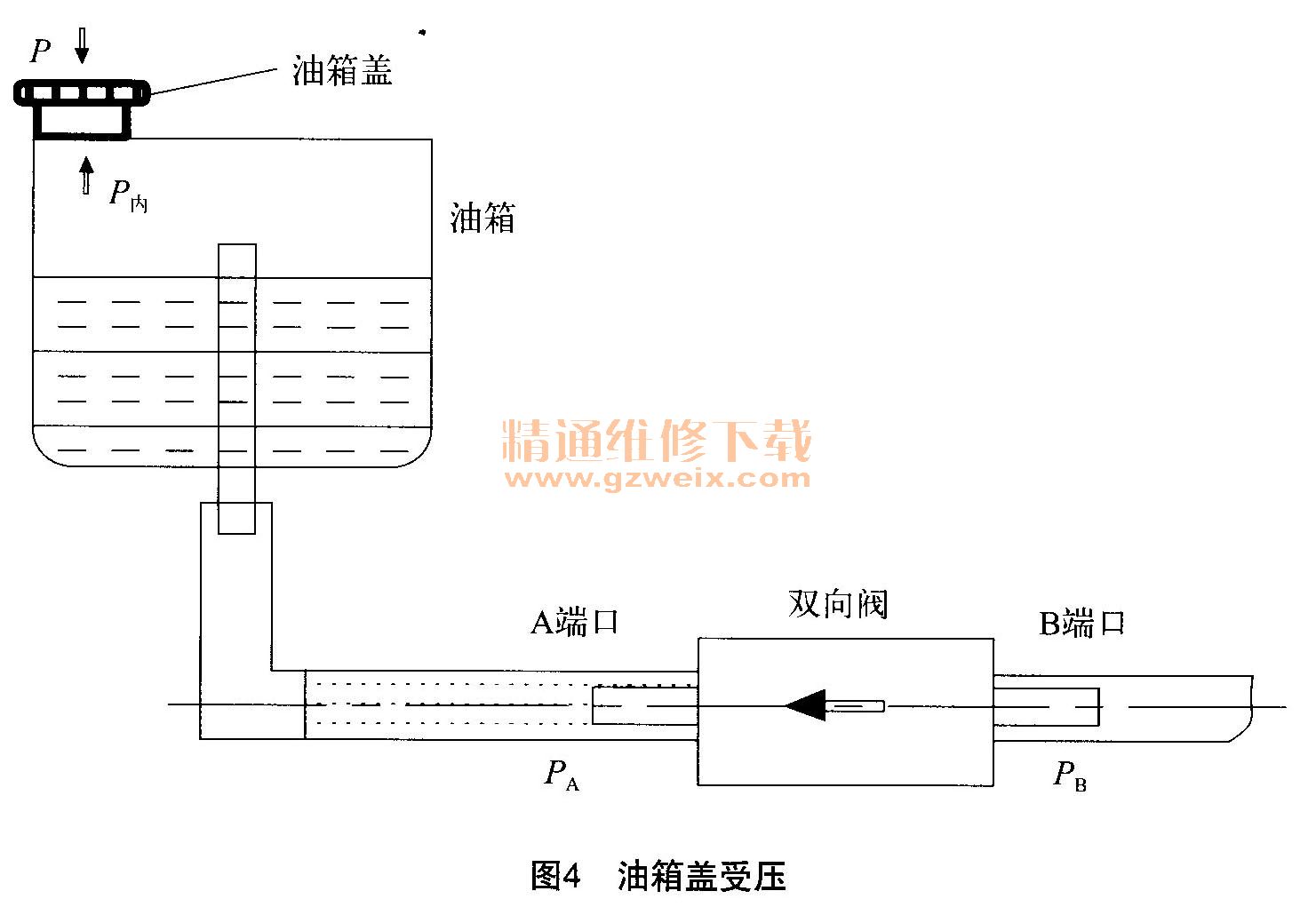

如图4所示,设油箱盖表面所受的压强为p、双向阀A端口的开阀压强为PA、油箱内压为P内。

其中:P=P0+G/s=103 kPa; PA =3.5 kPa(为额定压强);

P内≤ PA ≤ 3.5 kPa(因为只要殊大于3.5 kPa,双向阀A端口即打开阀体,卸掉油箱内压,所以P内会永远低于PA。)

那么,假定油箱盖此时处于锁止的临界状态,则只有当P内>P时,油箱盖才会被油气冲开;而P≤p,即3.5 kPa ≤ 103 kPa,所以油箱盖不会被油气冲开。

d)当揭开油箱盖时,因油气冲气而产生的声响能否被接受,也是影响该处取值的因素之一。为验证改进效果,采用相关的试验以确定双向阀的取值对油气冲气现象所产生的声响的可接受范围。

试验中将各部件按图4原理连接,在B端口加气至开阀力值状态后(开阈值分别为3.5 kPa、4.5kPa、5.5 kPa、6.5 kPa, 7.5kPa、9 kPa、12 kPa),揭开油箱盖,观察及听取此瞬间态油气所发出的声响,及油气冲气现象是否为可接受状态。其试验结果如表1所示。