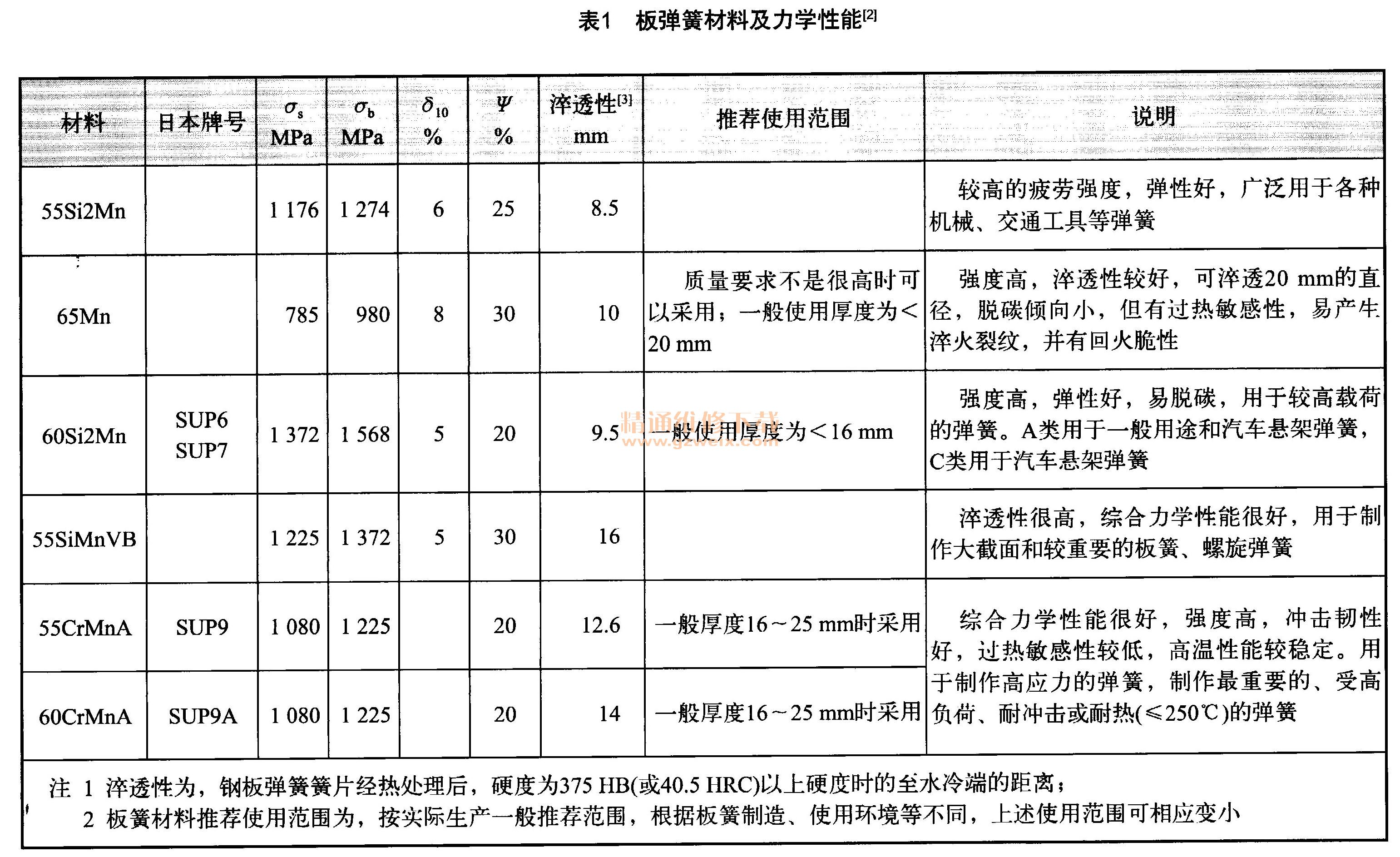

1.3板簧材料的选择

合理的选择板簧材料,有利于提高板簧性能,节省板簧制造成本,表1为常见板簧材料及力学性能。

1.4板簧系统本体设计

板簧系统本体设计一般需要考虑如下几个内容。

1.4.1整车底盘设计参数的确定

板簧系统的完整设计,需要整车底盘的相关设计参数,该参数为板簧系统的输入条件,需要确定的设计参数及计算方法如下。

尺寸参数:1)整车质心坐标,完成整车三维数据设计的,可以通过三维软件直接测量获得;完成整车部分三维数据设计及其他零部件质心坐标的,可以通过杠杆平衡原理计算获得;摩托车质心测量可参考GB/T24546-2009((摩托车重心位置的测量方法》标准。2)轴距。3)板簧悬架工作行程可根据板簧悬架空间要求或现有板簧工作行程进行初步确定。4)板簧悬架作用中心距,当板簧悬架中心不与轮轴中心线重合时,单独考虑。

质量参数:1)整车整备质量;2)整车中不受板簧系统承载力作用的部分质量,包括板簧下方的车轮总质量,驱动桥(或非驱动桥)总质量,与后桥相连接的传动轴及阻尼器等的总质量的一半,板簧系统总质量的一半;3)整车整备质量时的前后轴荷分配,全新设计车型可根据现有车型初步确定,现有车型可以直接称重获得;4)整车整备质量时,单侧板簧系统承载质量;5)整车最大装置质量,指最大货物质量及乘员质量总和;6)通过整车整备质量时的前后轴荷分配与满载质量时人或货物位置的关系,根据杠杆原理计算获得;7)满载状态下,单侧板簧系统承载质量。

1.4.2板簧状态初步确定

板簧状态确定,包括板簧的本体结构形式,板簧基本参数的确定,板簧比应力和极限应力的校核,板簧各片长度的确定,板簧的刚度校核等。板簧的木体结构形式可以根据本文上述介绍进行判断选取;板簧的具体计算,由于一般板簧书籍都有详细介绍,这里不再阐述,仅对一些板簧设计常见误区及注意事项略作说明。

a)一般板簧设计时,板簧卷耳转轴多采用强化橡胶或尼龙胶套,建议板簧卷耳内部镶嵌金属套,避免转轴胶套与板簧卷耳直接接触造成损坏。

b)一些板簧设计时,部分簧片在端部有较大间隙,为避免板簧快速振动时产生的噪声,可在簧片上考虑镶嵌减振橡胶块。

c)对于重载型板簧设计,需要考虑板簧卷耳受力,避免卷耳受力过大张开。

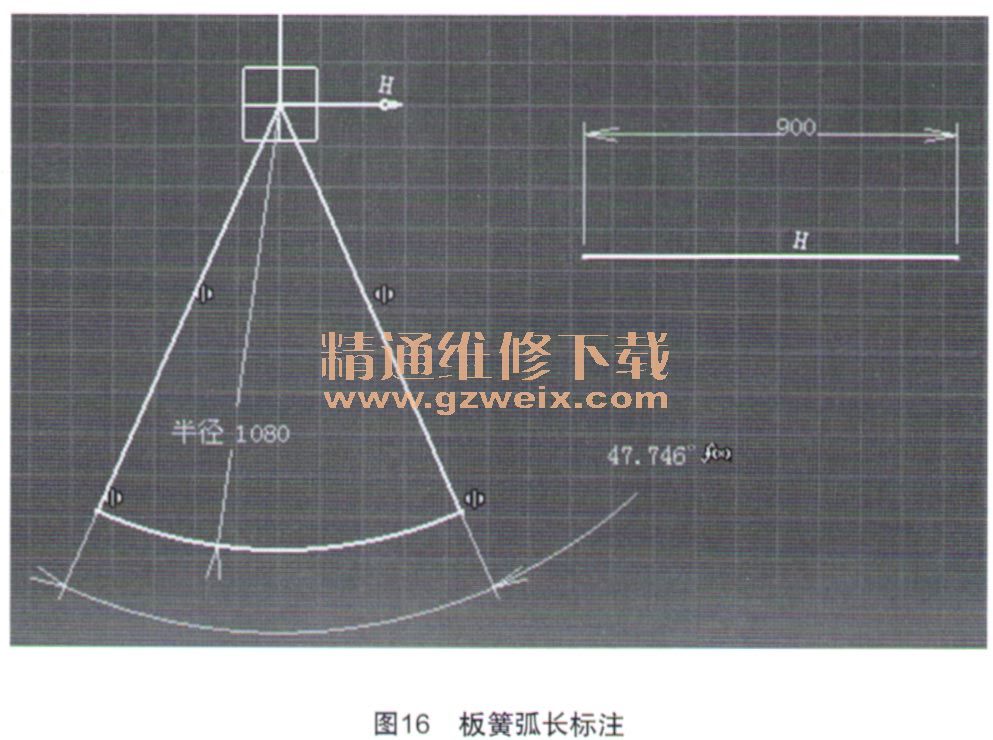

d)板簧刚度计算和板簧制造时,采用的板簧长度是指簧片伸直后两卷耳的中心距,该数值相当于板簧卷耳之间部分的弧长。一般三维设计软件均没有弧长的尺寸标注,部分设计人员直接进行板簧的卷耳中,LLN距和弧高控制,造成弧长测量结果可能与初始设计形成差异。为避免三维软件弧长标注的缺陷,笔者提供一个小窍门:1)在三维软件草图空闲位置画一条直线,该直线长度等于板簧簧片的弧长。2)建立弧长对应半径、弧长角度、弧长(即直线长度)之间的公式。弧长=半径x弧度,此时,可通过弧度控制半径,或通过半径控制弧度,而总的弧长将保持固定,该方法相当于变相控制板簧簧片的弧长。板簧弧长标注如图16所示。

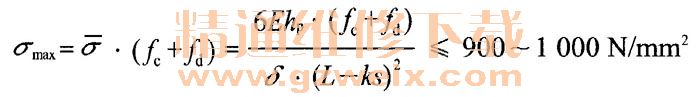

e)板簧设计完成时,需要进行比应力和极限应力(部分资料称为根部应力)校核,比应力厅是指弹簧单位变形的应力,对钢板弹簧的疲劳寿命有很大影响,需在许用范围内。建议货车前、后簧 =45~55MPa/cm,平衡悬架

=45~55MPa/cm,平衡悬架 =65~80 MPa/cm,后悬架副簧

=65~80 MPa/cm,后悬架副簧 =75~85 MPa/cm,通常静挠度大的弹簧取下限值。若所得比应力厅值不合适,可修改片厚和片数。最后校核最大动行程时的最大应力为:

=75~85 MPa/cm,通常静挠度大的弹簧取下限值。若所得比应力厅值不合适,可修改片厚和片数。最后校核最大动行程时的最大应力为:

值得一提的是,在悬架负荷相对较小的情况下,可以适当提高悬架比应力的极限值;如在三轮车后悬架的板簧设计中,当比应力控制在10 MPa/cm以内时,最终板簧疲劳试验时,仍可以满足板簧标准要求。因此,在板簧设计中,比应力应作为重要的参考标准,而非必须控制标准,板簧使用寿命应根据最终疲劳试验确认。

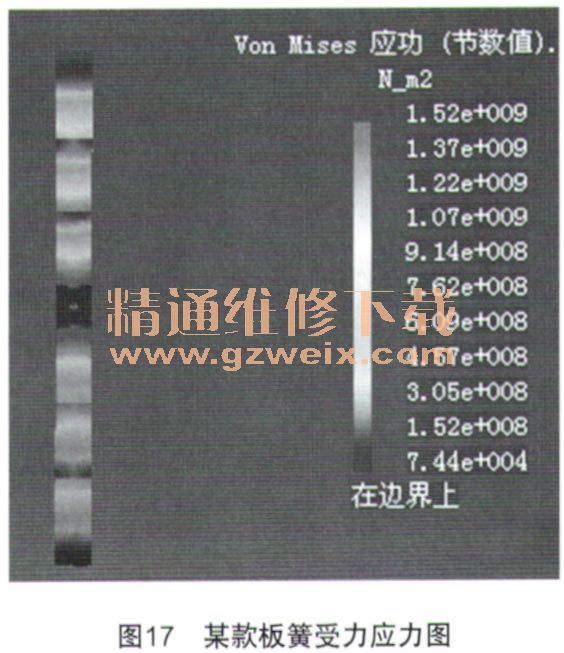

f)当整个设计完成后,建议进行板簧数据CAE分析,如图17所示,通过对板簧的受力情况进行分析,可以很容易看到板簧受力时的应力分布,并对其进行优化设计。板簧的CAE分析作用:1)可以直观看到板簧各个部位变形情况;2)可以直观看到板簧各个部位的应力情况,并辅助进行板簧的优化设计,包括改进应力分布,使应力分布均匀,板簧轻量化设计等;3)可以分析板簧各种受力状况下的变形量,从而改善减振状况,进而改变整车舒适性。

9)对于板簧生产企业来说,由于所用材料优劣、生产工艺、制造水平、质量控制等方面的差异性,实际板簧的刚度和计算数据或理论分析数据会有差异,该差异性可用修正系数来表示;经过一系列板簧设计与实测刚度的对比,修正系数可以逐步趋向某一数值,该数值将使后期设计更加切合实际。

h)对于板簧系统的整车设计人员来说,板簧设计必须考虑安全系数设定。机动车在快速制动或加速前进时,整车质心将发生转移,前后轮轴荷产生变化,机动车通过不平路面时,板簧系统将承受来自地面的冲击载荷;上述板簧受力的变化一般称为板簧系统的安全系数(一些资料以动载系数代替)。安全系数一般是板簧设计人员最大的误区,有些人会认为不需考虑板簧载荷变化情况,板簧的载荷变化全部由板簧限位橡胶块来承担,从而导致整车舒适性变差或板簧限位橡胶块过早损坏;更多人虽然有板簧安全系数的考虑,但系数往往设置不合理,同样造成整车舒适性不好。