由主副簧结构I型的刚度曲线看到:1)由于板簧总成由2部分组成,整车在空载时仅有主簧起到支撑作用,因此,主簧刚度可以相对较小,在整车上的表现就是对振动的缓冲更加明显,即空载时的舒适性较好;2)当整车载荷增加到一定程度时,板簧总成的刚度变大,意味着可以承载更大载荷,即整车最大承载能力增加;3)刚度曲线实际上是由2段直线组成的折线,当板簧的刚度对整车舒适性表现比较敏感时,该折点就会成为“硬点”,在整车上的表现就是感觉悬架突然变硬,舒适性突然变差;4)由于主副簧结构I型的主簧和副簧为相对独立的结构,因此,可根据整车实际需要加大副簧刚度,在保证空载舒适性的情况卜,进一步加大整车满载能力。

主副簧结构工型由于整体结构简单,刚度变化同时考虑了空载舒适性和满载最大承载能力,在很多货车上得到了广泛使用。

1.2.3副簧位于主簧下方的主副簧结构(简称主副簧结构且型)

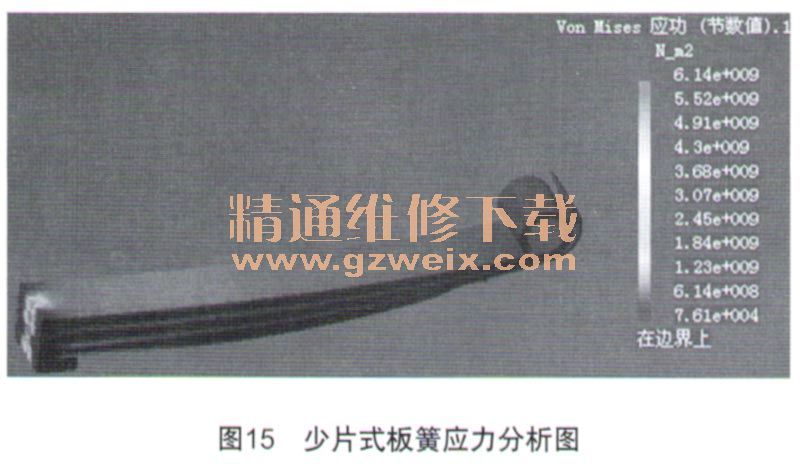

主副簧结构II型如图11所示,板簧总成由主簧和副簧2部分组成,副簧位于主簧下方,由1片或多片簧片组成,可根据需要设计成等截面或变截面形式;该结构的副簧在主簧的整个工作行程中都要起作用某款该结构板簧总成的刚度曲线如图12所示。

由主副簧结构II型刚度曲线看到:1)板簧由2部分组成,在主簧的整个工作行程中板簧总成的整体刚度逐渐增加,即该刚度曲线可以同时兼顾机动车的空载舒适性和整车最大承载能力;2)该结构板簧刚度曲线比较平滑,没有明显拐点,在整车上的表现为舒适性较好。由于该结构板簧副簧刚度一般不会过大,整车舒适性相对较好,一般在小型载客车上使用较多。

1.2.4少片式反簧

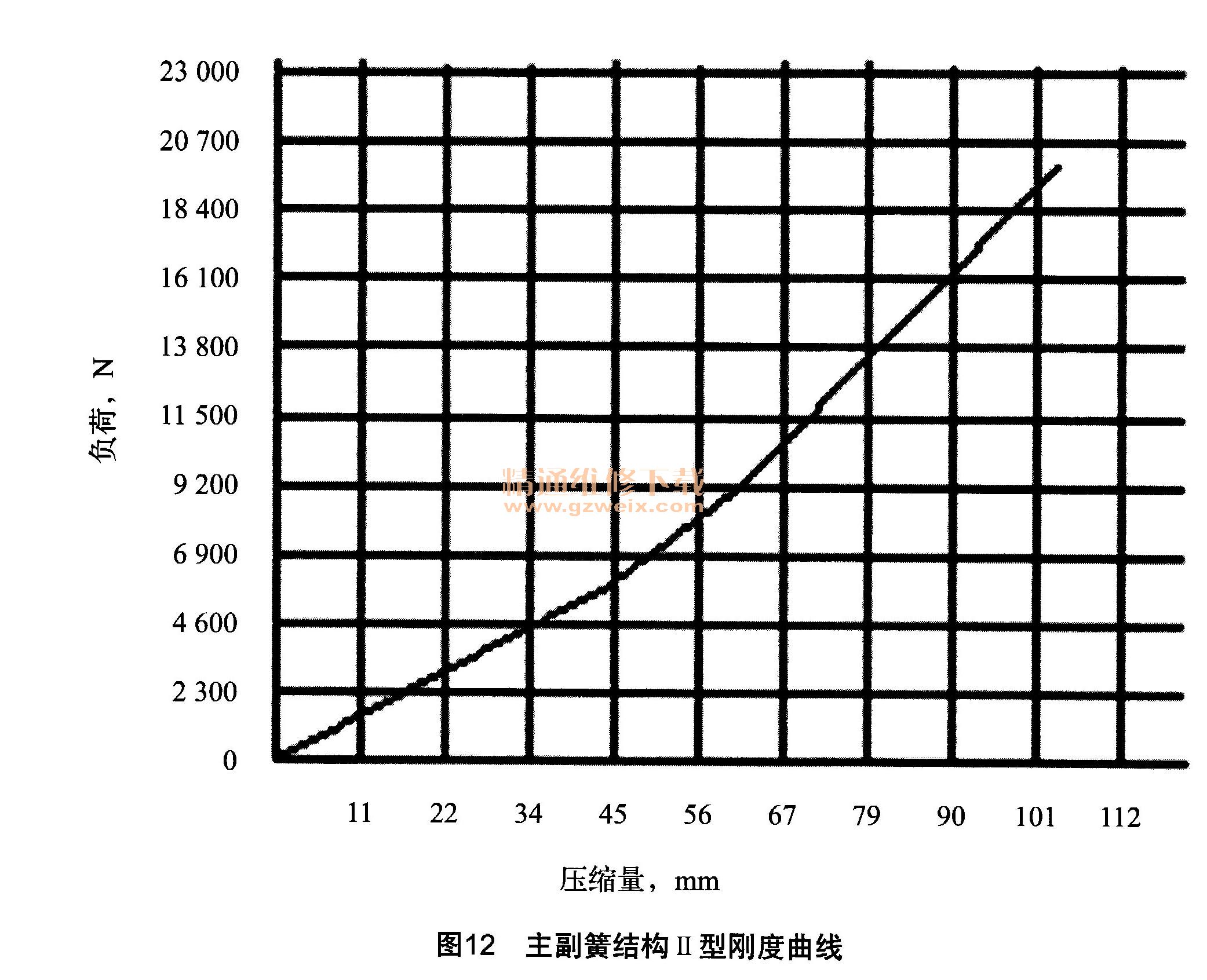

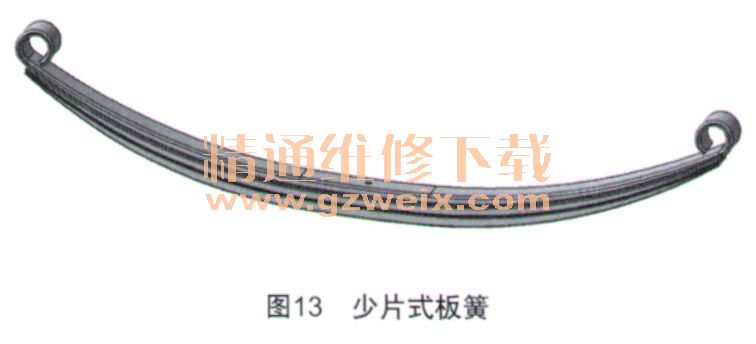

在进行板簧的应力和刚度分析时,一般是将其视为悬臂梁;而板簧设计的目的之一就是使其接近“等应力”梁,以减小重力,提高材料利用率,少片式板簧主要就是基于上述考虑进行设计的。等应力悬臂梁可以厚度不变,宽度沿片长呈线性变化;也可以宽度不变,厚度沿片长呈抛物线变化;还可以片宽片厚都沿片长变化。小型车最常用的结构为宽度不变,厚度沿片长变化,如图13所示。某款少片式板簧的刚度曲线如图14所示。

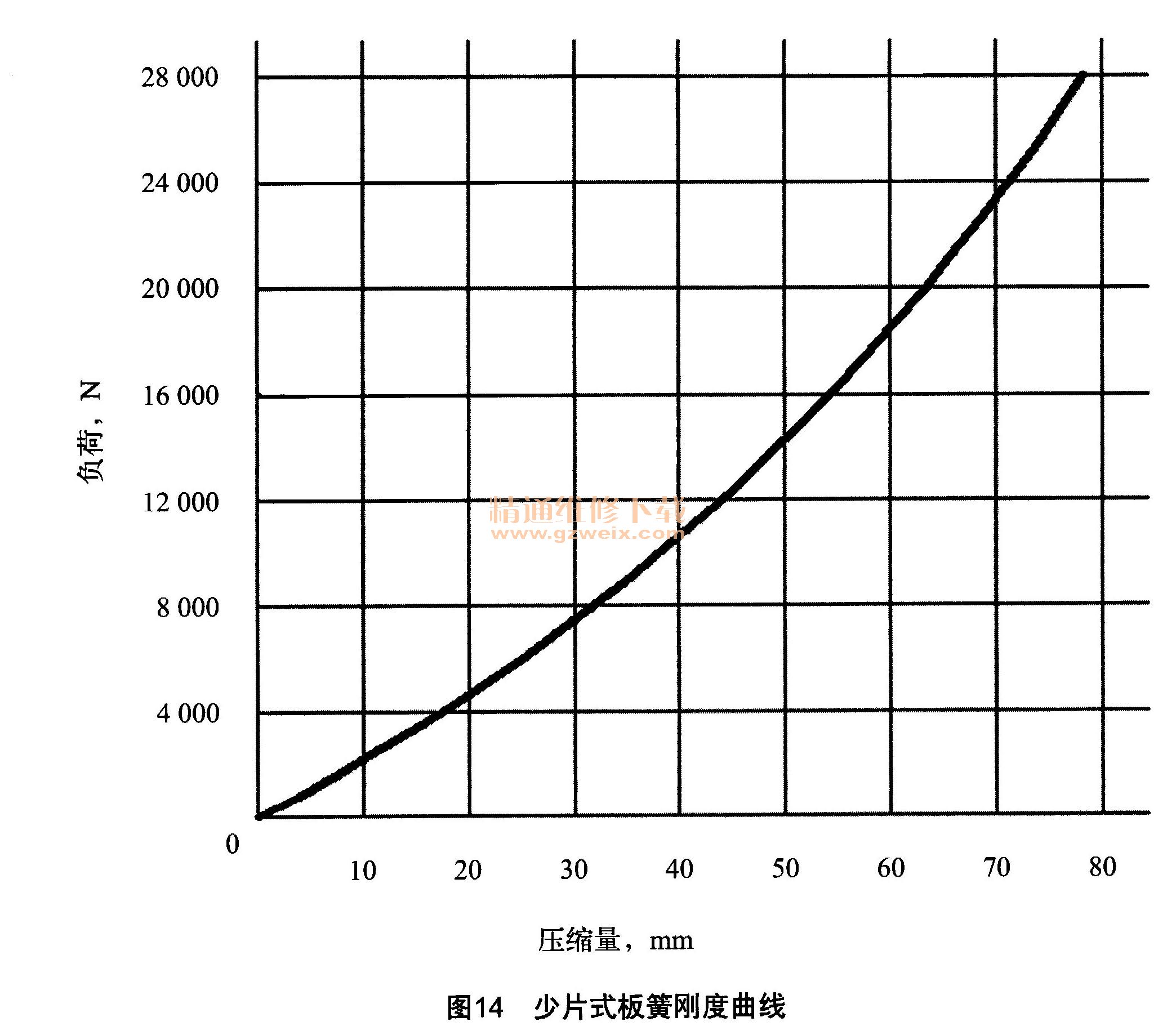

由于少片式板簧的设计更接近“等应力”梁,其优势十分明显:1)片式板簧的刚度曲线比较圆滑,整车舒适性较好;2)实践表明,同样长度、许用应力和刚度要求下,少片板簧所受重力或质量一般仅为多片板簧的50%左右; 3)由图15某款少片式板簧应力分析图看到,少片式板簧的应力分布非常均匀,整体承载重力效果较好。