2 高速加工技术应用分析

2.1高速加工技术优势

目前,铝合金、铸铁、碳素钢和合金钢零件均可实现高速加工,并且高速加工取代传统加工时制造业发展的必然趋势。高速加工相对于传统加工的优势如下:

a)很人程度上提高加工效率,减少切削加上时间,单位时间材料切削去除量相对于传统加工可提高3~5倍,甚至更高。

b)减少切削力,切削力随着切削速度的增大而减小,在加工钢材时,切削力可以减小30%。在加工摩托车薄壁零件时,切削力减小可以减小零件的切削变形。

c)切屑带走绝大部分的切削热,高速切削时断屑频率增加,而产生的大部分切削热被切屑带走,所以高速切削不会增大切削温度。

d)高速切削可以减小切削振动,增加切削稳定性,从而减少刀具破损、提高加工质量和加工精度。

2.2高速加工应用案例

2.2.1摩托车凸轮轴加工工艺

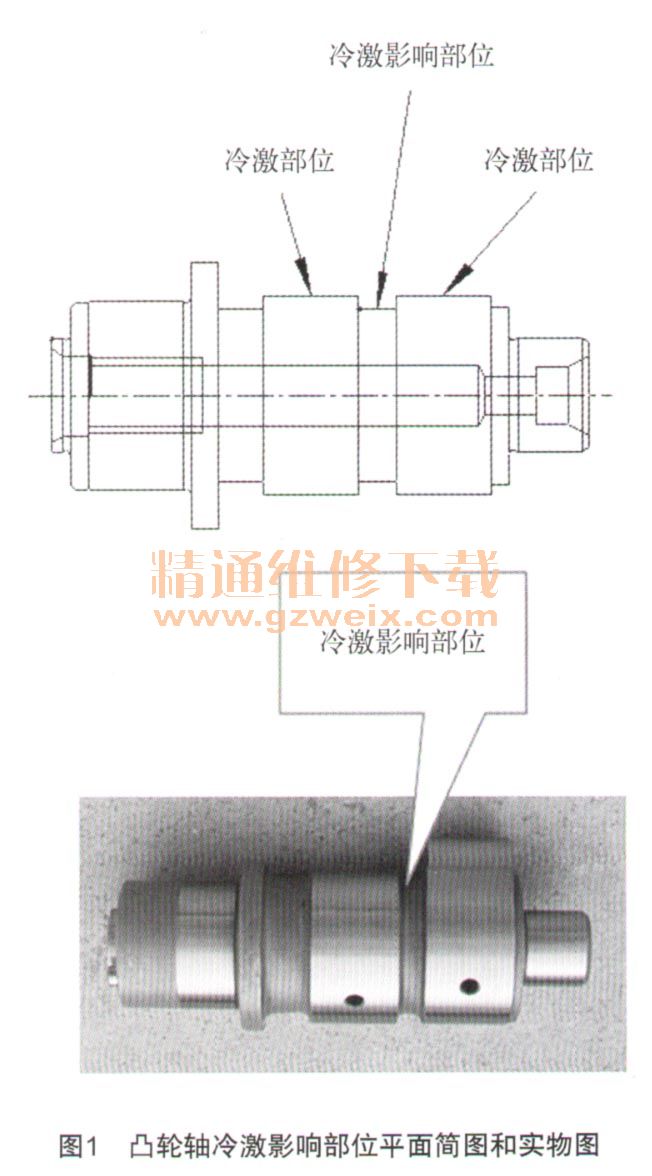

作为发动机的关键结构件之一,发动机凸轮轴毛坯件是通过铸造成型的,我司新近为某企业开发的摩托车凸轮轴,为满足更高的耐磨要求,我们设计基体采用灰铸铁材质,对耐磨要求较高的凸轮部位采取冷激处理的方法,为了使其能具有较好的切削加工性,要同时保证凸轮有较高硬度与较深的白口层,并且还要考虑轴颈不出现较高碳化物,因此仪对凸轮桃尖部位采取局部冷激的方式,铸件毛坯浇注时通过在凸轮桃尖部位的型腔内巧妙镶嵌仿形铁片的方式来让注入该部位的铁水瞬间冷激,形成以莱氏体和珠光体共存的白口组织,该组织中含有大量的细针状碳化物,在与气门摩擦的过程中起到了耐磨骨架的作用,其表面硬度≥40HRC,部分珠光体组织质地较软,在摩擦过程中磨损较快,在该层针状碳化物之间形成细微的凹坑,有较好的储油效果,形成了一层摩擦油膜保护,从而提升了凸轮表面摩擦性能和耐磨性能,有效的提升了凸轮机构的使用寿命。尽管冷激处理仪仅局限在凸轮桃尖部分,但还是会对周围基体产生部分影响,如图1所示,是冷激影响区域,该区域基体硬度偏高且较窄,但是对该区域加工面的加工精度和表面质量有很高的要求。

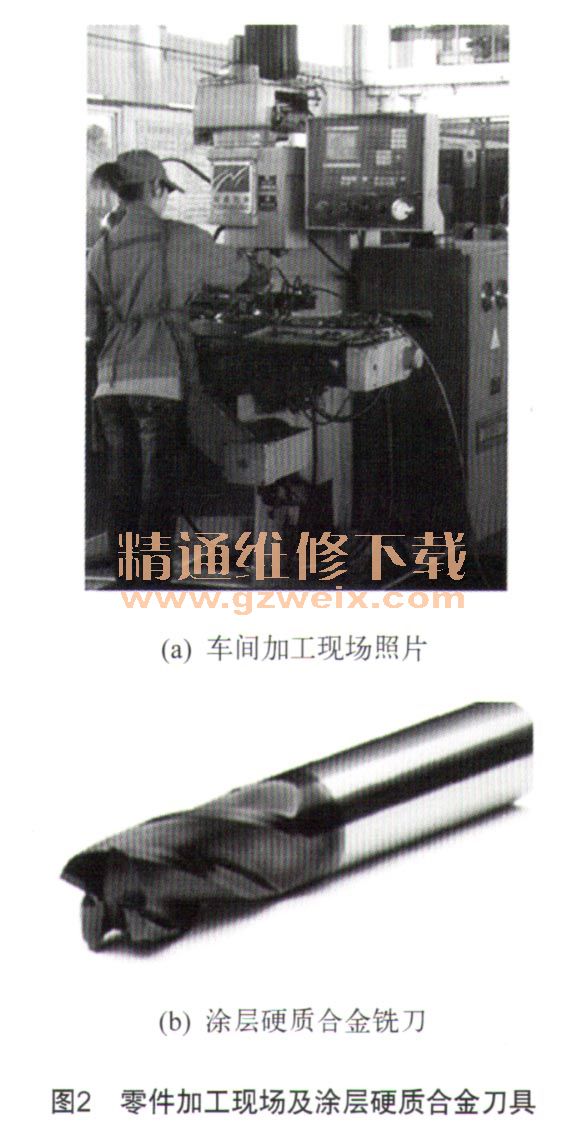

高速加工既可以提高零件加工效率,又可以提高零件加工精度和加工质量,因此,采用高速小切削量切削方式,可以保证较高的加工质量和精度,降低切削力,从而减小切削变形。提出采用高速加工中心进行发动机凸轮轴槽底高速铣削加工,主轴转速可以达到10 000 r/min以上。

刀具技术同样在加工中有着关键的作用,切削力、切削热、刀具磨损和破损对切削质量和精度具有很大的影响。由于高速钢高温硬度低、耐磨性差,已经不适应现在高性能合金材料的加工,而涂层硬质合金刀具、陶瓷刀具或者超硬刀具(PCBN刀具、金刚石刀具)可以实验箱盖的高速铣削加工,但是,考虑到切削性能和加工经济性,涂层硬质合金刀具是较好的选择,既可以有良好的切削性能、使用寿命、表面精度和质量,而且不会增加加工成本。