摘要:本文通过分析踏板车前后悬架系统的运动轨迹,计算出摩托车在各种工况下,根据前、后减震器行程、手把的转角、吊架及缓冲块的工作状态,设计前、后悬架的运动轨迹,保证前、后悬架与整车各个零部件之间在摩托车各种载荷下各零部件之间的间隙,避免各零部件在运动过程中的干涉与碰撞。

摩托车在运动过程中,由于前、后减震器及吊架的运动,摩托车零部件之间也相对运动,本文根据前、后减震器行程、手把的转角、吊架及缓冲块的工作状态,设计前、后悬架的运动轨迹,保证前、后悬架与整车的各个零部件间,在摩托车各种载荷下各零部件间的间隙,以免各零部件在运动过程中干涉与碰撞。

1 前悬架系统分析

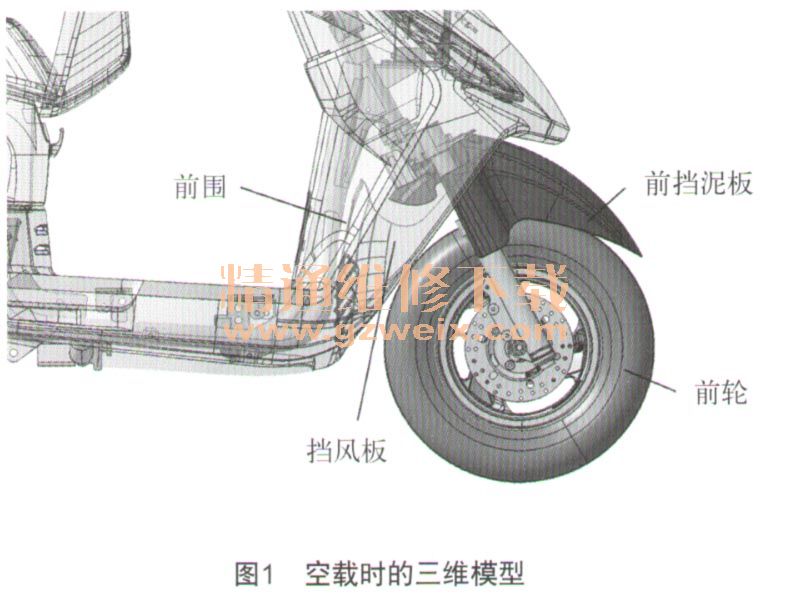

1.1建立前悬架系统空载时的三维模型

摩托车空载时,前减震器为自由长度,前档泥与轮子之间的间隙最大(以挡泥板不运动为例),前挡泥板后部与前围间的间隙最大,如图1所示,这个间隙要合理,间隙过大整车设计不紧凑,整车轴距及高度就大,摩托车使用时不灵活;间隙过小,整车满载时前轮与前围会干涉。

1.2建立前悬架系统满载时的三维模型

摩托车满载,前减震器压缩到极限时,前挡泥板后部与前围内侧间隙最小,如图2所示。

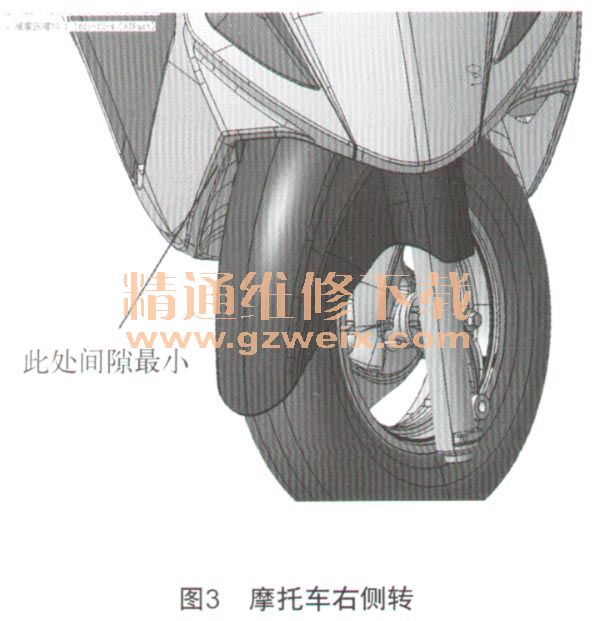

1.3建立前悬架系统满载并手把转到极限时的三维模型

摩托车满载、前减震器压缩到极限并转向时,前挡泥板前部与挡风板内侧间隙最小,如图3所示(图中为摩托车右侧转,左侧转向与之对称),前轮胎与挡风板内侧间隙最小如图4所示。

2 后悬架系统分析

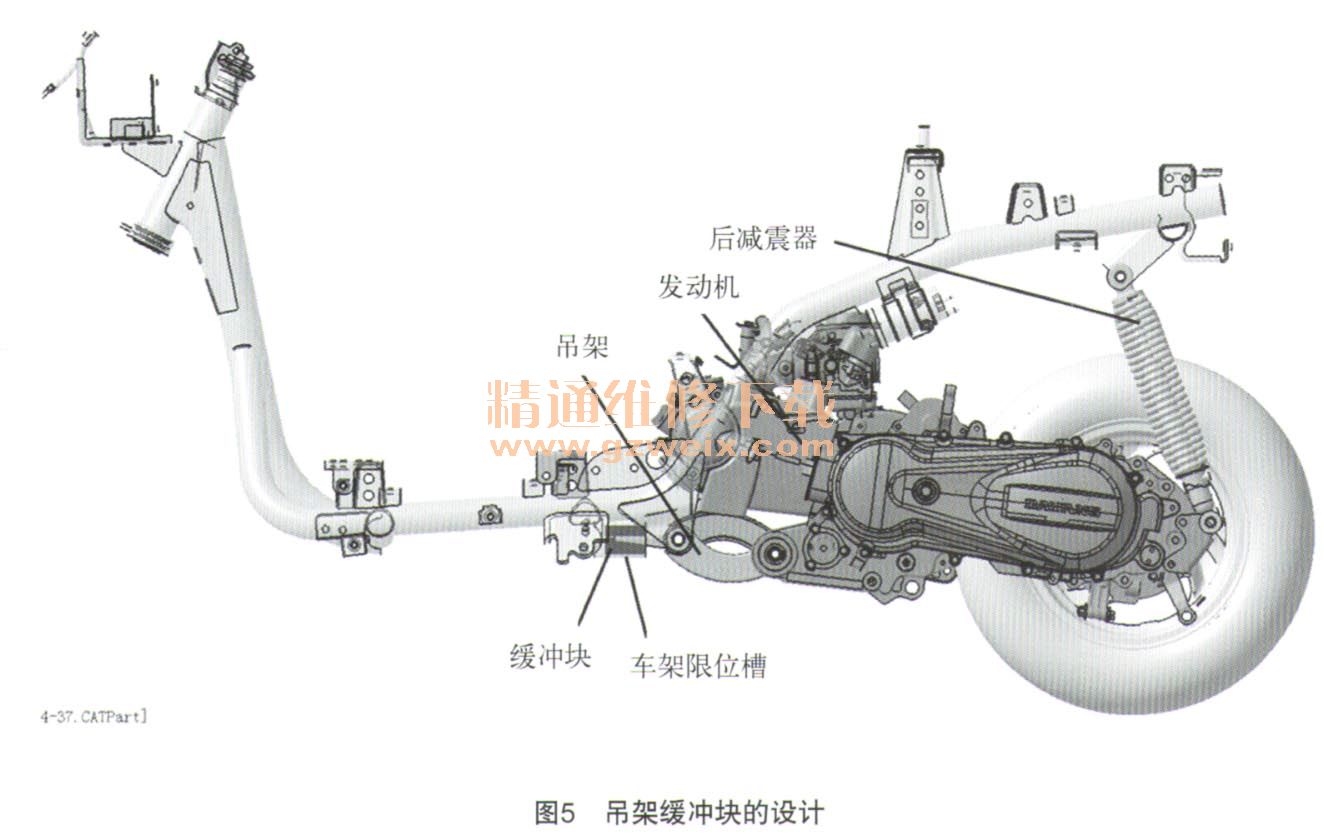

2.1建立后悬架系统空载时的三维模型

摩托车设计负载为150 kg,在静止或匀速行驶状态时,后减震器压缩量为减震器量大压缩量的30%,为保证后悬架的舒适性,将发动机吊架缓冲块设计在车架限位装置的中间位置,如图5所示。

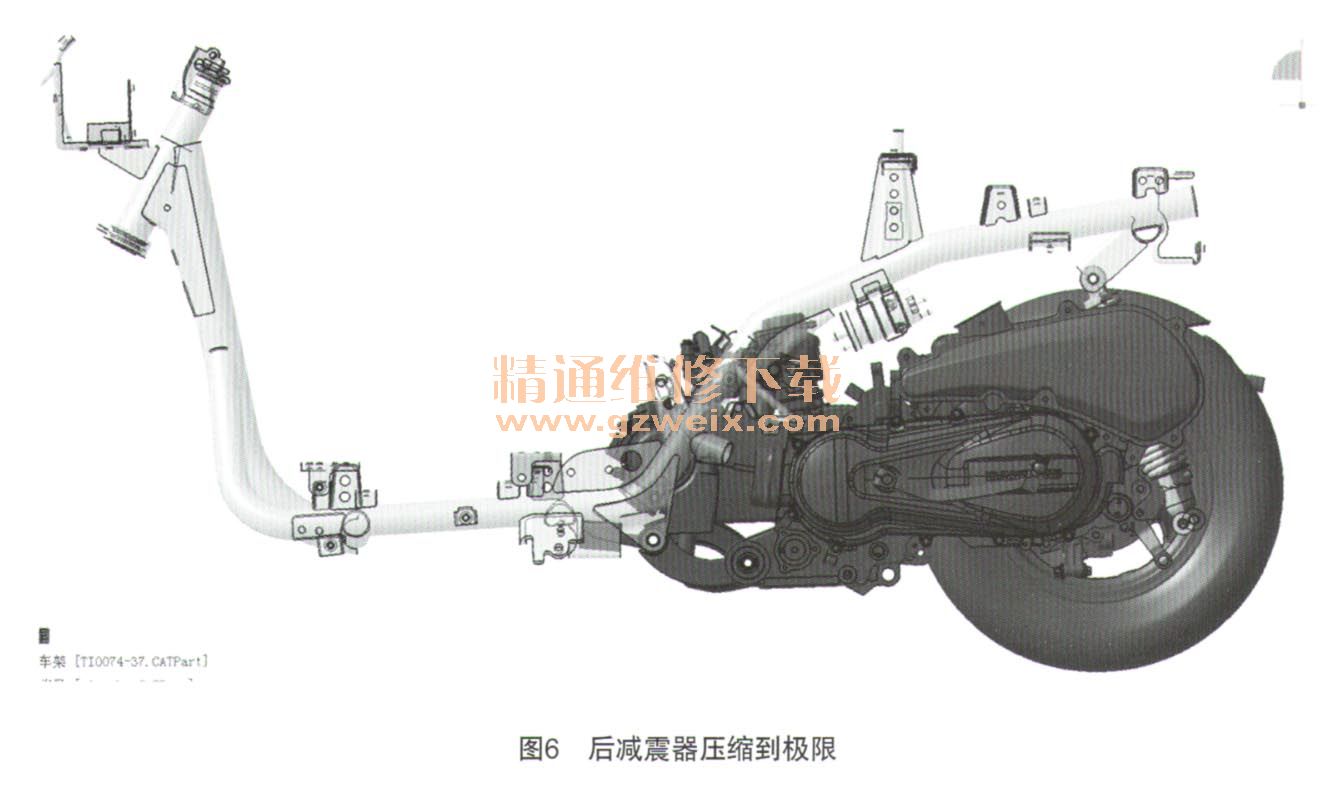

2.2极限负荷下、后减震器压缩到极限时的运动轨迹

摩托车在极限负荷下、后减震器冲击到底时,吊架绕发动机安装点旋转,吊架缓冲块下侧被压缩,后减震器压缩到极限,如图6所示,发动机后部向上旋转,此时,要检查各零部件之间的间隙是否合理。

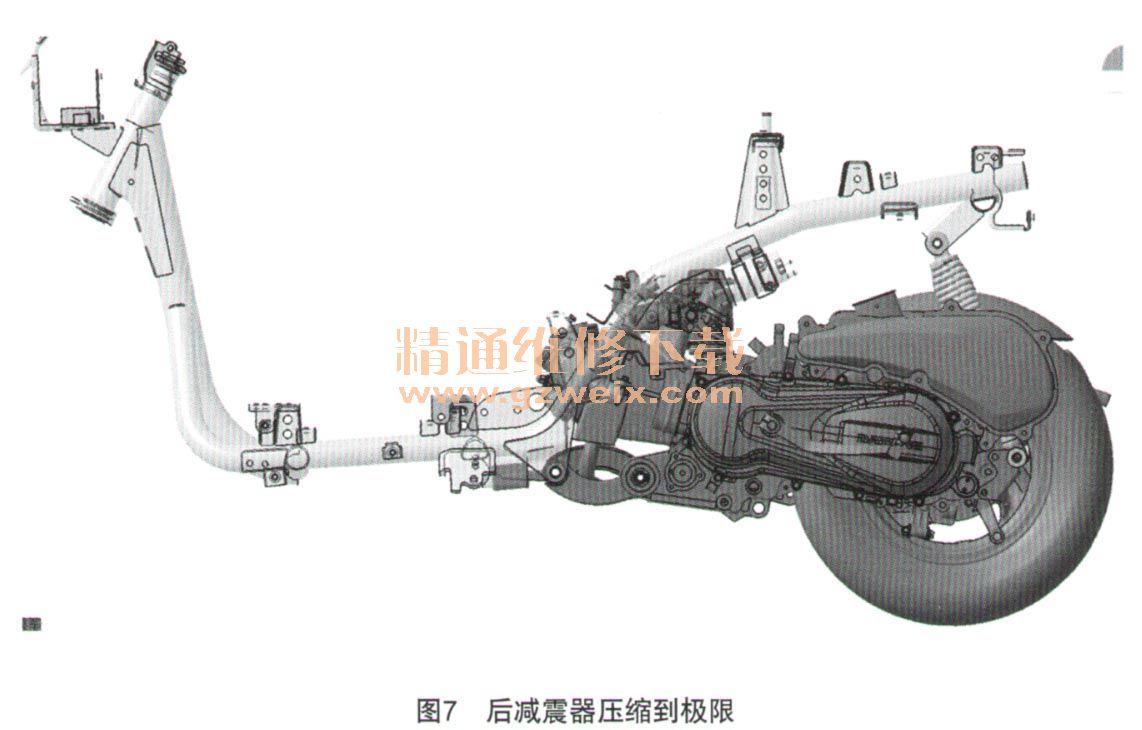

2.3极限负荷下、后减震器复原时的运动轨迹

摩托车在极限负荷下、后减震器复原时,吊架绕发动机安装点旋转,吊架缓冲块上侧被压缩,后减震器压缩到极限,如图7所示,发动机前部向上旋转,此时要检查化油器、缸头前部与其他零件的间隙是否合理。

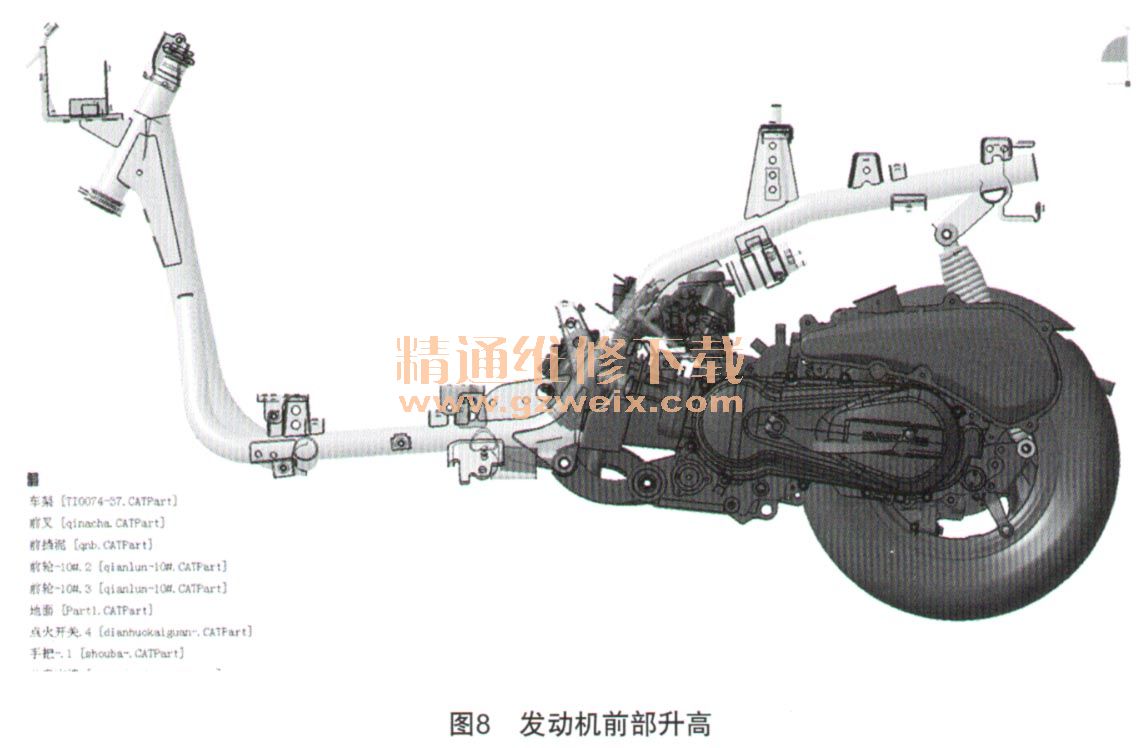

2.4摩托车主支架支起时,发动机及后轮的运动轨迹

摩托车主支架支起时,由于发动机及车轮的质量,后减震器被拉长,吊架向上旋转,缓冲块不被压缩,发动机绕吊架轴旋转,发动机缸头及化油器升高如图8所示,此时检查发动机缸头及化油器与车体件的间隙。

经以上空载、满载、重载下转向等各种状态分析,在这些极限情况下,前、后悬架系统的运动轨迹通过三维或线框图的形式表达出来,再根据各零部件加工工艺对零部件尺一寸精度保证情况,合理设计各零部件的形状、尺寸等。通过对前、后悬架系统运动轨迹分析与设计,可以有效地避免摩托车零部件在运动过程中的干涉问题,提高摩托车设计的准确性。