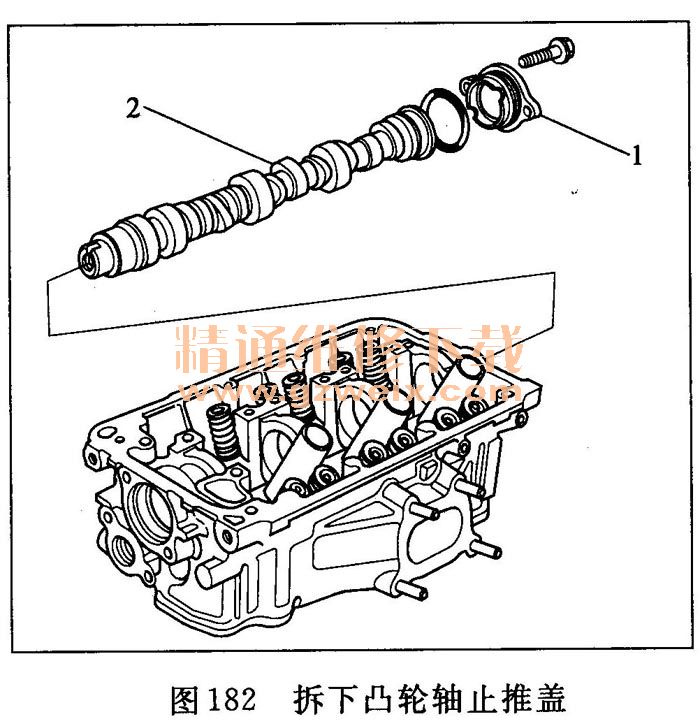

⑦拆下凸轮轴止推盖1,然后拔出凸轮轴2(见图182)。

⑧将凸轮轴清洗干净,然后检查升程梯度。如果任何凸轮有凹陷、刮痕或过度磨损,则更换凸轮轴。

⑨测量各个凸轮轴轴颈的直径(见图183)。

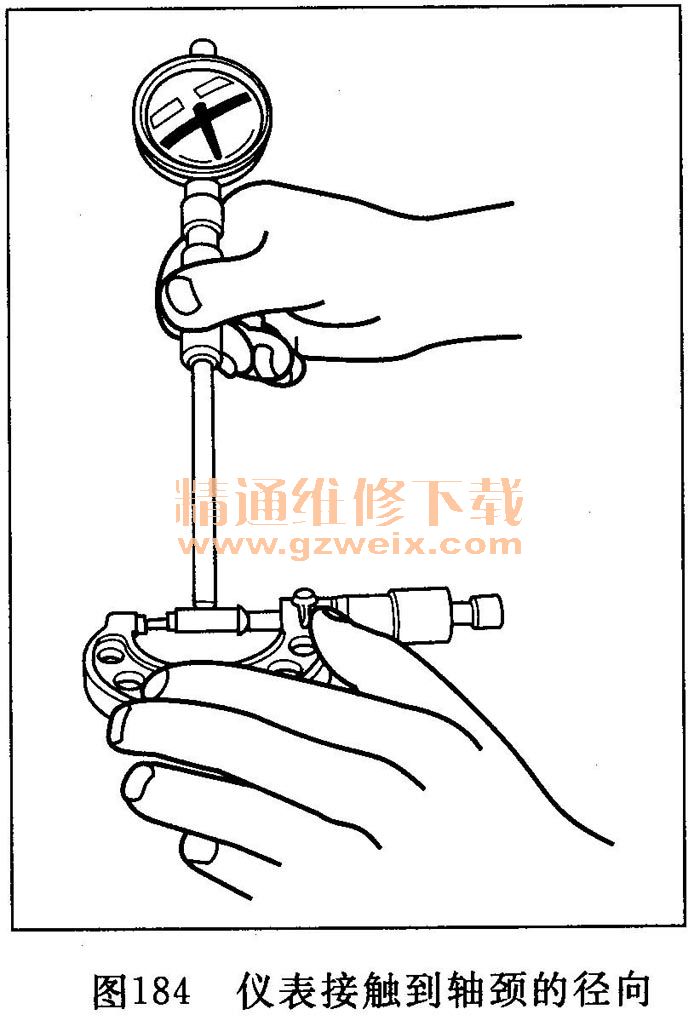

⑩仪表接触到轴颈的径向并调零(见图184)。

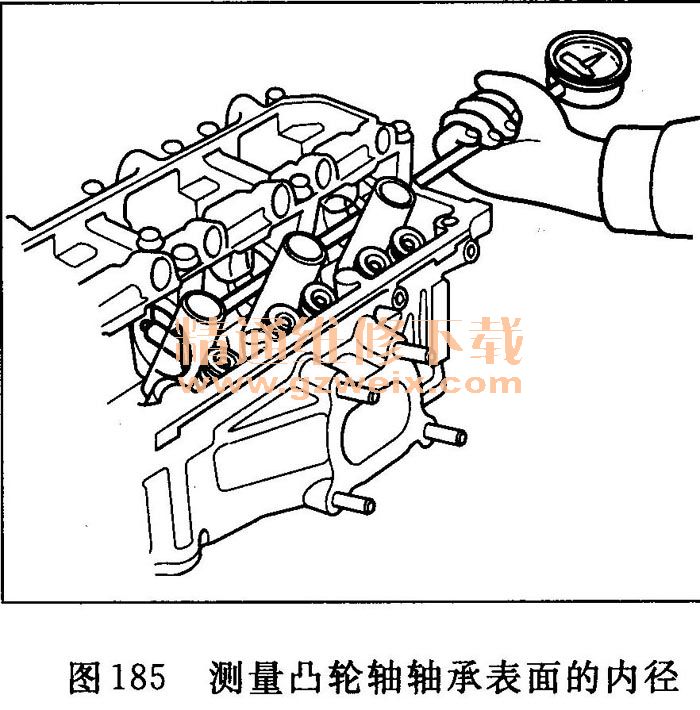

11清理汽缸盖中的凸轮轴轴承表面(见图185)。测量各个凸轮轴轴承表面的内径,并检查是否有圆度超差的情况。

·如果凸轮轴轴颈间隙在使用极限内,转至步骤13。

·如果凸轮轴轴颈间隙超出使用极限且凸轮轴已被更换,则更换汽缸盖。

·如果凸轮轴轴颈间隙超出使用极限且凸轮轴未被更换,则转至步骤12。

凸轮轴轴颈油膜间隙

标准(新):0. 050~0. 089mm

使用极限:0. 15mm

12检查V形块上的凸轮轴全跳动(见图186)。

如果凸轮轴的全跳动在使用极限内,则更换汽缸盖。

如果凸轮轴的全跳动超出使用极限,则更换凸轮轴并重新检查油膜间隙。如果油膜间隙仍然超出公差,则更换汽缸盖。

凸轮轴全跳动

标准(新):最大0. 03mm

使用极限:0. 04mm

13测量凸轮凸角高度(见图187)。

注意:在测量1号、2号、3号和4号汽缸凸轮轴的进凸轮凸角高度时,测量辅助凸轮凸角。

在测量1号、2号、3号和4号汽缸凸轮轴的排气凸轮凸角高度时,测量主凸轮凸角。

凸轮凸角高度标准(新)

前(5号和6号汽缸):

进气:35. 469mm

排气:36. 760mm

前(4号汽缸)和后

进气:35. 472mm

排气:36. 783mm

(20)拆却气门、弹簧和气门密封件拆卸时区分气门和气门弹簧,这样在重新安装时就能将它们安装在原来的位置。

①拆下汽缸盖。

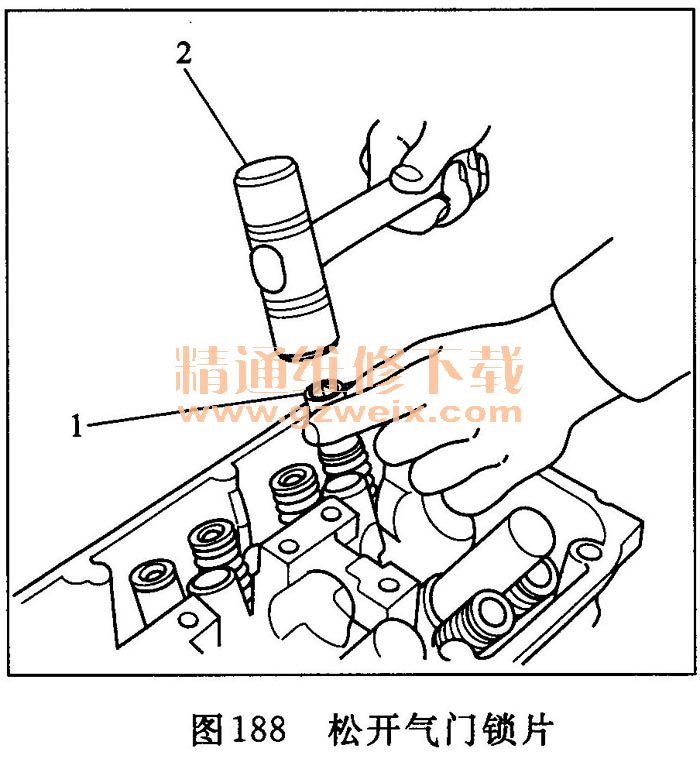

②使用合适尺寸的套筒1和塑料棒2,轻轻地敲击弹簧挡圈以松开气门锁片(见图188)。

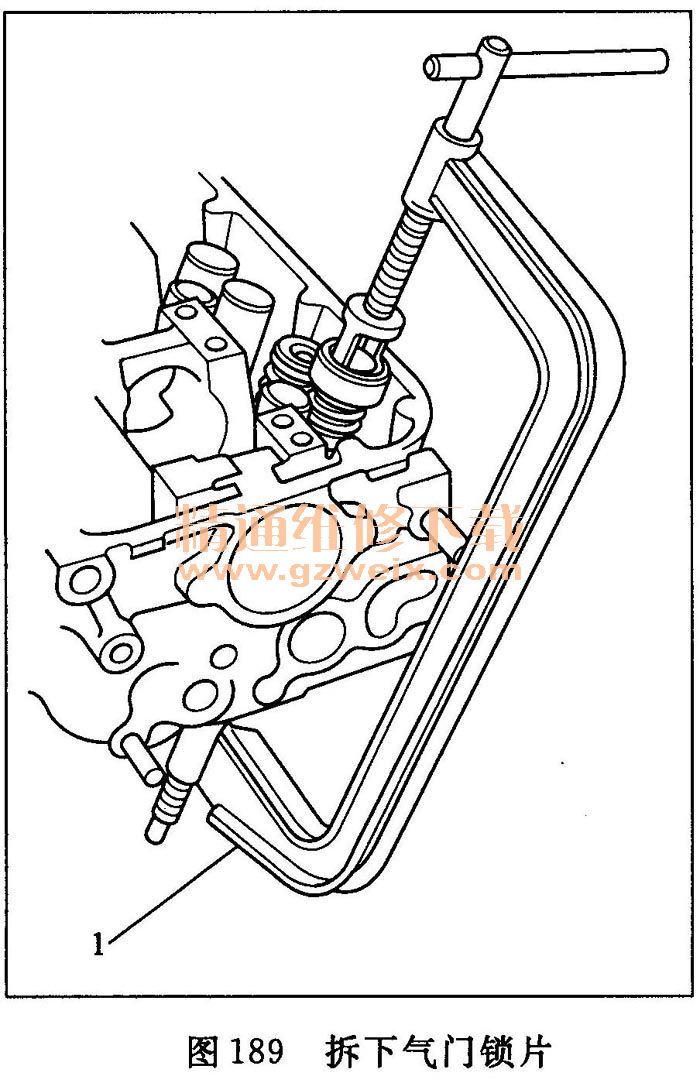

③安装气门弹簧压缩器1。压缩弹簧并拆下气门锁片(见图189)。

④拆下气门弹簧压缩器,然后拆下弹簧挡圈、气门弹簧和气门。

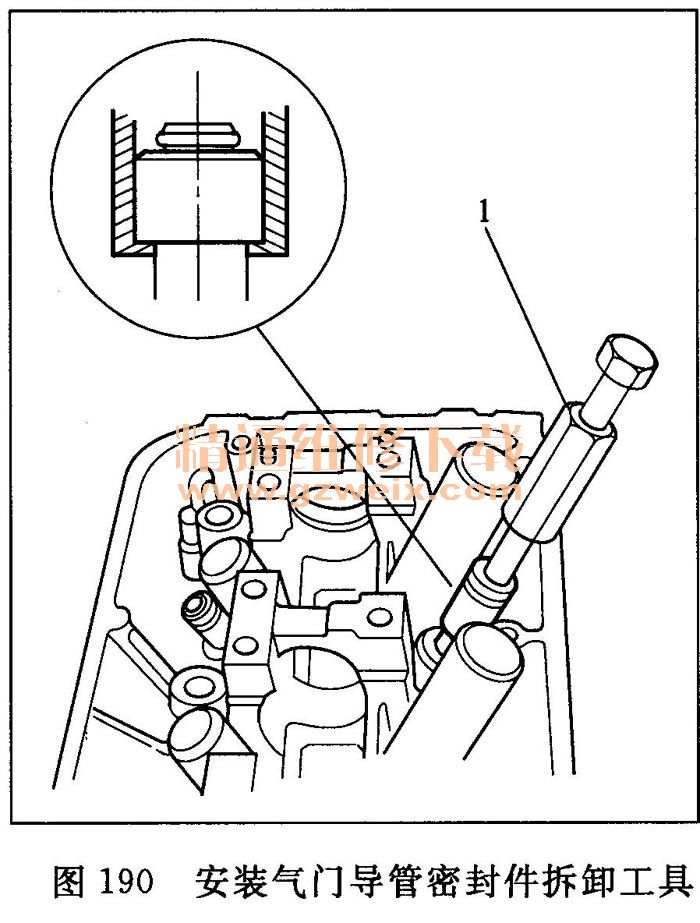

⑤安装气门导管密封件拆卸工具1(见图190)。

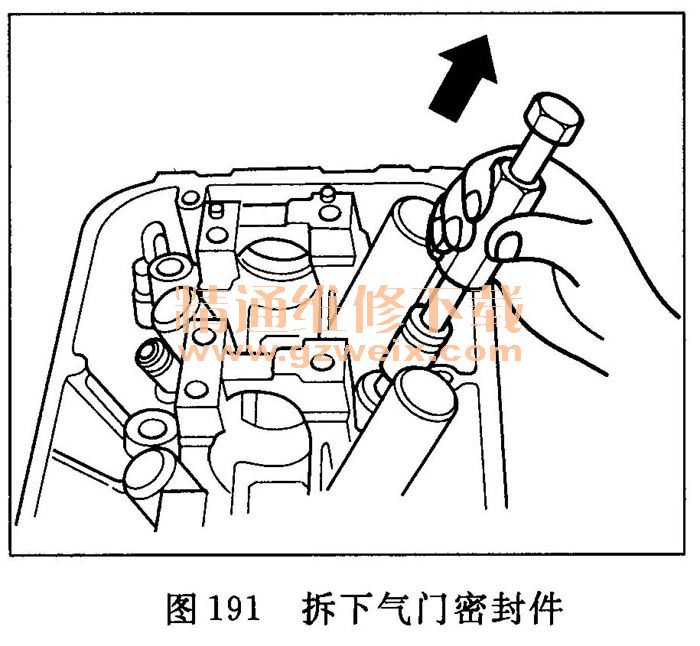

⑥拆下气门密封件(见图191)。

⑦拆下气门弹簧座。

(21)检查气门

①拆下气门。

②测量气门的以下尺寸(见图192)。

进气门尺寸

A标准(新):35.90~36. 10mm,

B标准(新):116.55~117. 15mm

C标准(新):5.485~5. 495mm

C使用极限:5. 455mm

排气门尺寸(除KK车型外)

A标准(新):29.85~30. 15mm

B标准(新):113.90~114. 50mm

C标准(新):5.450~5. 460mm

C使用极限:5. 420mm

排气门尺寸(KK车型)

A标准(新):29.90~30. 10mm

B标准(新):113.90~114. 50mm

C标准(新):5. 450~5. 460mm

C使用极限:5. 420mm

(22)检查气门杆至导管间隙

①拆下气门。

②将气门滑出导管约10mm,然后在正常止推方向摇动气门杆时,用千分表测量导管至气门杆的间隙(见图193)。

如果测量值超出使用极限,则用新的气门重新检查。

如果现在的测量值在使用极限内,则重新装配一个新的气门。

如果使用新的气门时测量值仍然超出使用极限,则转至步骤③。

进气门杆至导管的间隙

标准(新):0. 04~0. 09mm

使用极限:0. 16mm

排气门杆至导管的间隙

标准(新):0. 11~0. 16mm

使用极限:0. 22mm

③从内径千分尺或球形量规测得的气门导管内径,减去用千分尺测得的气门杆外径。

沿气门杆的三点和气门导管内的三点进行测量。导管最大测量值与气门杆最小测量值之间的差值不应超出使用极限。

进气门杆至导管的间隙

标准(新):0. 020~0. 045mm

使用极限:0. 08mm

排气门杆至导管的间隙

标准(新):0. 055~0. 080mm

使用极限:0.11mm

(23)气门导管更换

①检查气门杆至导管的间隙。

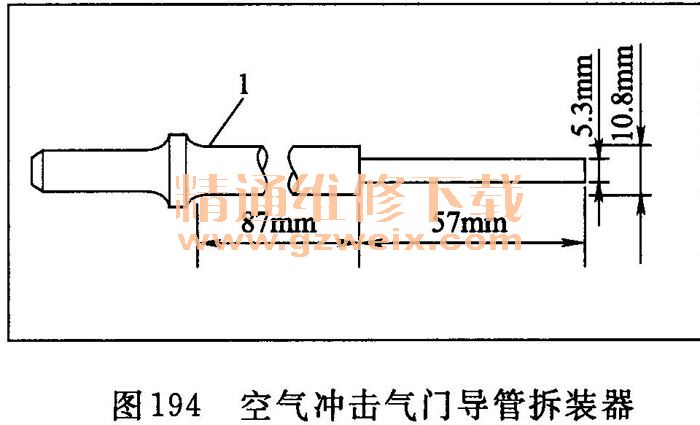

②如图194所示,对商用的空气冲击气门导管拆装器1进行改装,以适应气门导管的直径。在大多数情况下,使用气门导管拆装器和常规的锤子能够完成同样的程序。

③选择合适的更换导管,并在电冰箱的冷冻室内将其冷冻约1h。

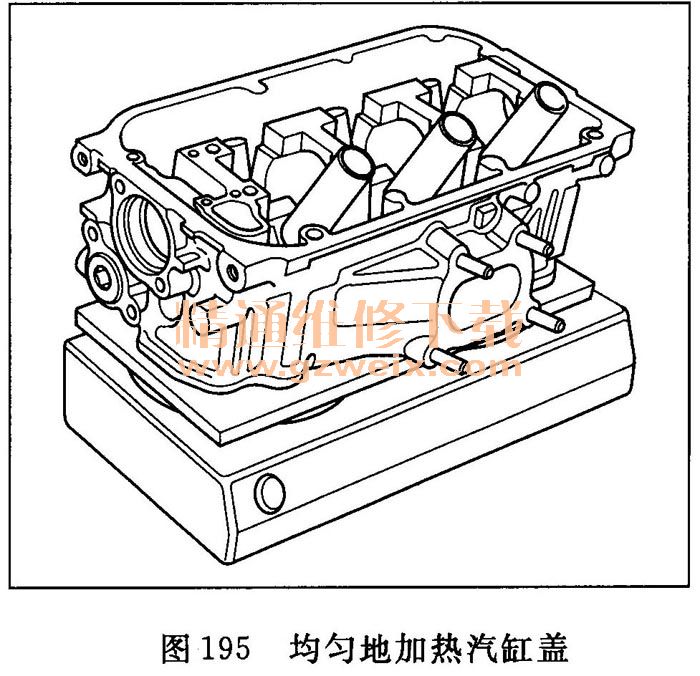

④使用一个加热盘或烤箱,将汽缸盖均匀地加热到150℃。用烹饪温度计来监测温度(见图195)。不要使汽缸盖的温度超过150℃,过热可能会使气门座松动。

⑤从凸轮轴侧开始,使用拆装器和气锤使导管向燃烧室移动约2mm。这将除去一些积炭,并使拆卸更容易。将气锤直接与气门导管对准以防损坏拆装器。戴上护目镜或面罩。

⑥将汽缸盖翻转,并将气门导管朝汽缸盖的凸轮轴侧敲下(见图196)。

⑦如果气门导管仍然不移动,用一个8mm的钻头将其钻出,然后再试一次。

注意:仅在极端情况下才钻出导管,如果导管破裂可能损坏汽缸盖。

⑧在需要时,每次一个将新的导管从冷冻室中取出。

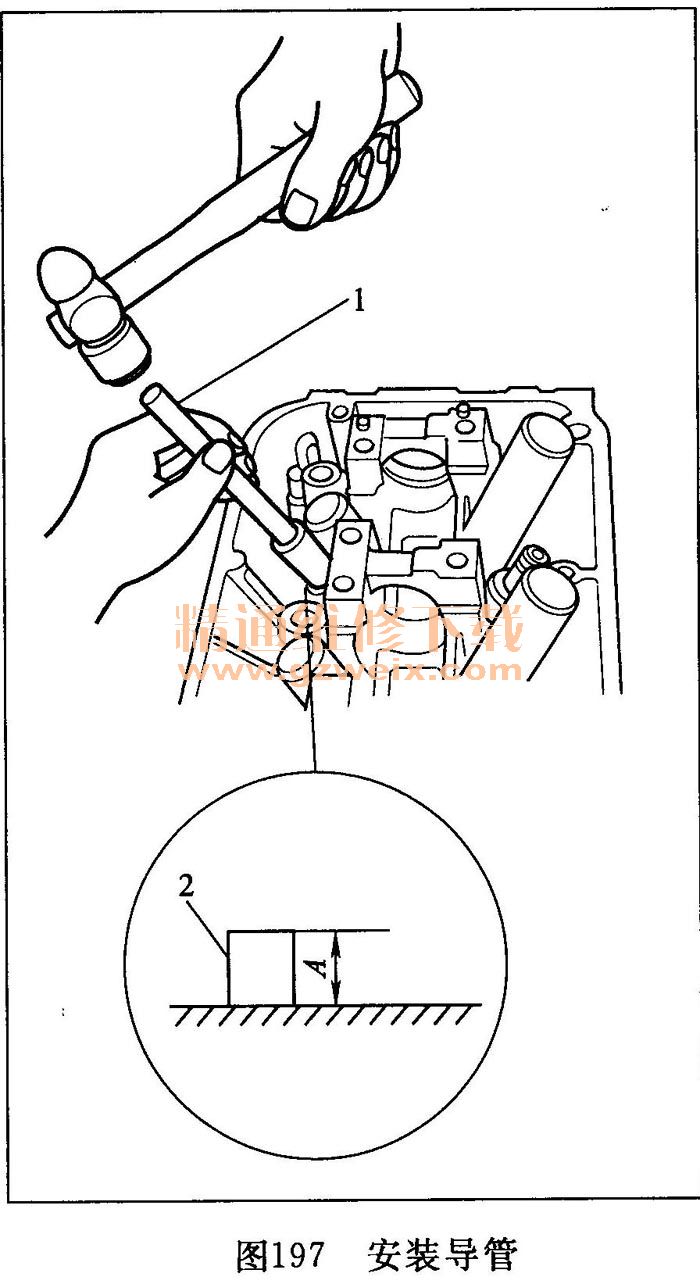

⑨在新气门导管的外侧,涂抹一薄层新的发动机机油。从汽缸盖的凸轮轴侧安装导管;使用气门导管拆装器1将导管2压至规定的安装高度A(见图197)。如果要安装所有的12个导管,可能需要重新加热汽缸盖。

气门导管的安装高度

进气:21. 20~22. 20mm

排气:20. 60~21. 60mm

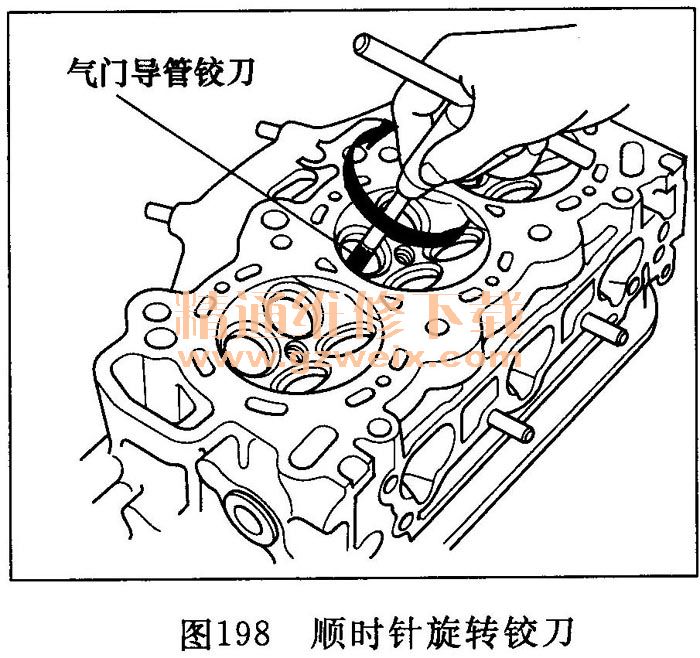

⑩将切削油涂抹到铰刀和气门导管上。

11顺时针旋转铰刀进给至气门导管孔的全长(见图198)。

12将铰刀从气门导管孔退出时,继续顺时针旋转铰刀。

13在清洁剂和水中彻底清洗导管,以清除所有切屑。

14用气门检查间隙。确认气门能够在进气和排气气门导管中没有卡滞地滑动。

(24)修复气门座

①检查气门杆至导管的间隙。如果气门导管磨损,则在铰削气门座前将其更换。

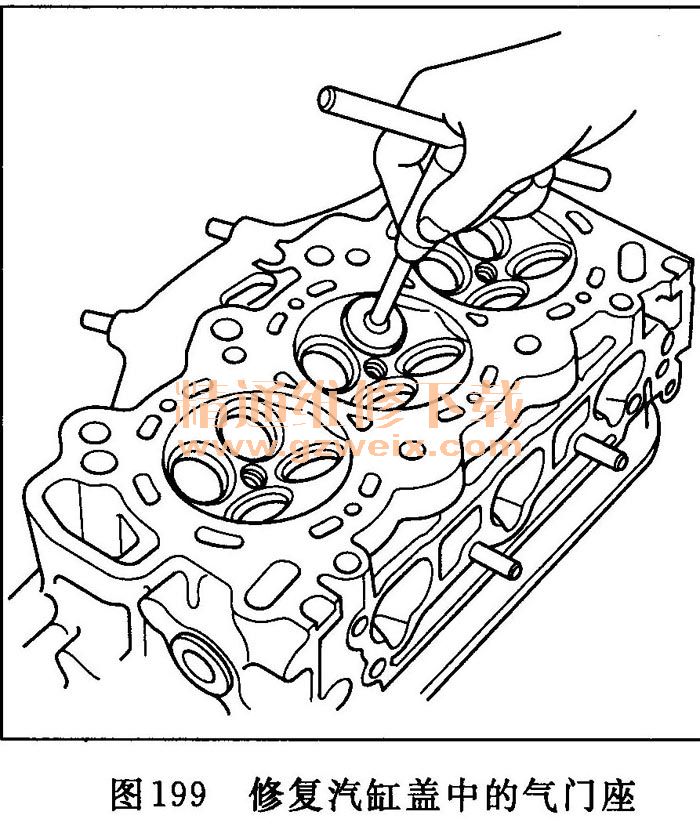

②用一个气门座铰刀修复汽缸盖中的气门座(见图199)。

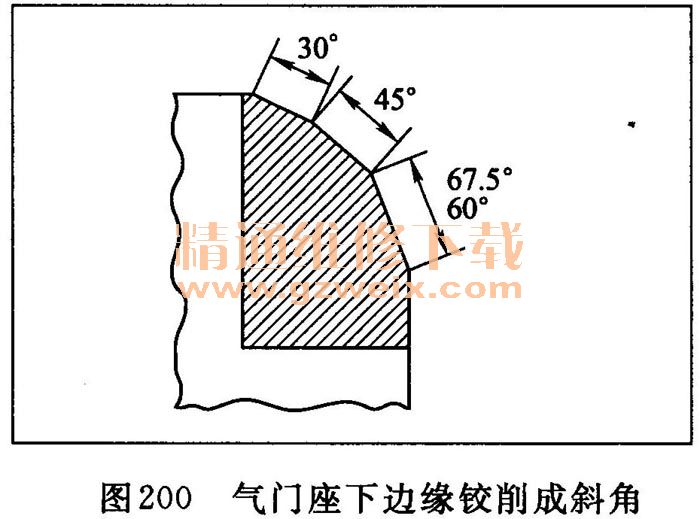

③小心地铰削一个45°气门座,仅铰削最少量的金属并确保气门座平滑和同心。

④用30°铰刀将气门座的上边缘铰削成斜角,用67. 5°铰刀(进气门座)或60°铰刀(排气门座)将气门座下边缘铰削成斜角(见图200)。检查气门座的宽度并进行相应的调整。

⑤用45°铰刀再进行一次轻微铰削,以清除其他铰刀可能产生的所有毛刺。

气门座宽度

标准(新):1. 25~1. 55mm

使用极限:2. 00mm

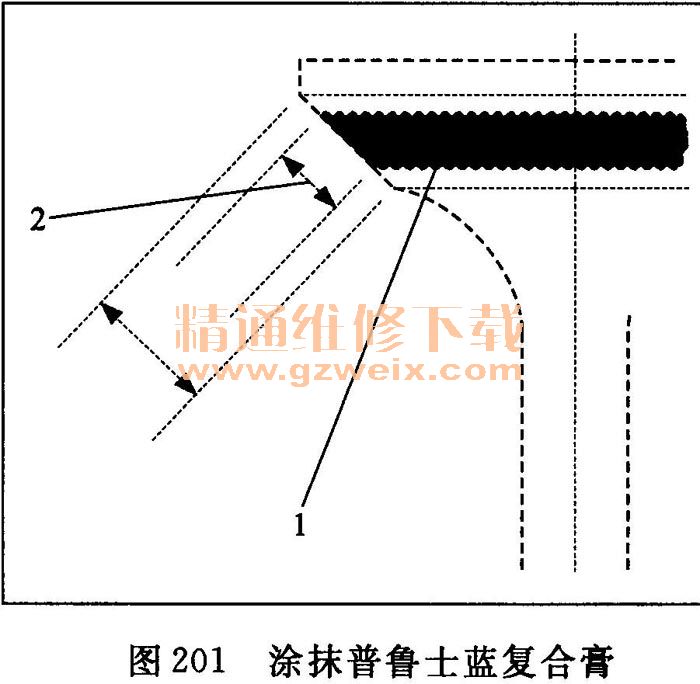

⑥重新修整气门座后,检查气门座是否平滑。将普鲁士蓝复合膏1涂抹到气门锥面上(见图201)。将气门插入汽缸盖中原来的位置,然后提升气门并使其紧靠着气门座几次。

⑦如蓝色复合膏所示,实际的气门座接合表面2应处于气门座的中心。

·如果太高(更靠近气门杆),必须用67. 5°铰刀(进气门座)或60°铰刀(排气门座)进行第二次铰削以使其向下移动,然后用45°铰刀再一次铰削以恢复气门座宽度。

·如果太低(更靠近气门边缘),必须用30°铰刀进行第二次铰削以使其向上移动,然后用45°铰刀再一次铰削以恢复气门座宽度。注意:最后一次铰削绐终使用45°铰刀。

⑧将进气门和排气门插入汽缸盖,并测量气门杆的安装高度A(见图202)。

进气门杆安装高度

标准(新):46.75 --47. 55mm

使用极限:47. 80mm

排气门杆安装商度

标准(新):46.68~47. 48mm

使用极限:47. 73mm

⑨如果气门杆安装高度超出使用极限,则更换气门并重新检查。如果气门杆安装高度仍超出使用极限,则更换汽缸盖;气门座在汽缸盖内太深。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] 下一页