摘要:在轮圈的设计中,运用有限元分析技术是非常有必要的,它和场地恶路试验一起可以有效预测并发现轮圈设计时的强度问题,并进行优化设计来避免。通过对优化后的轮圈1 000 km恶路路况试验后,无异常情况发生,说明优化方法是可行的、有效的。

某新设计车型轮圈在公司试验场地进行恶路试验时,出现后轮辐板断裂问题,通过MSC软件分析其后轮圈强度,能找出轮圈断裂的原因,并对其进行设计优化。断裂图片如图1所示。

1后轮有限元模型的建立

将轮圈离散为尺寸1~3 mm的四面体单元,轮圈轴心采用刚性圆筒glue接触,节点上施加径向扭矩214 141 Nmm,约束轮圈周边自由度123,简化模型如图2所示。

考察对象:后轮受弯曲、扭转工况时,后轮所受应力是否满足设计需要。由于轮圈是在恶路试验条件下出现轮圈抱死和断裂的,而铝合金主要以断裂形式破坏,因此,需要考察轮圈的第1主应力分布情况。

2后轮强度分析

2.1后轮扭转强度分析

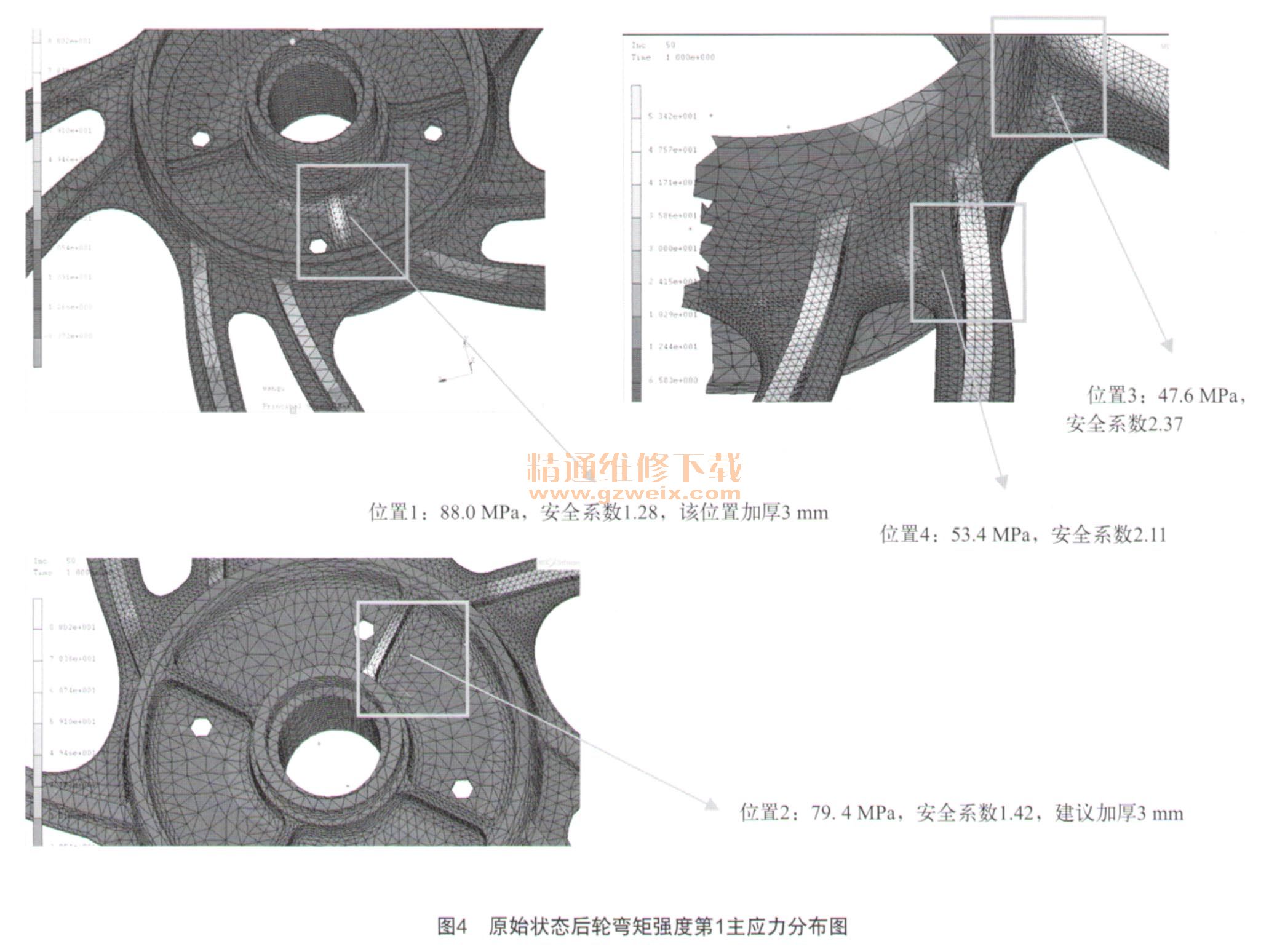

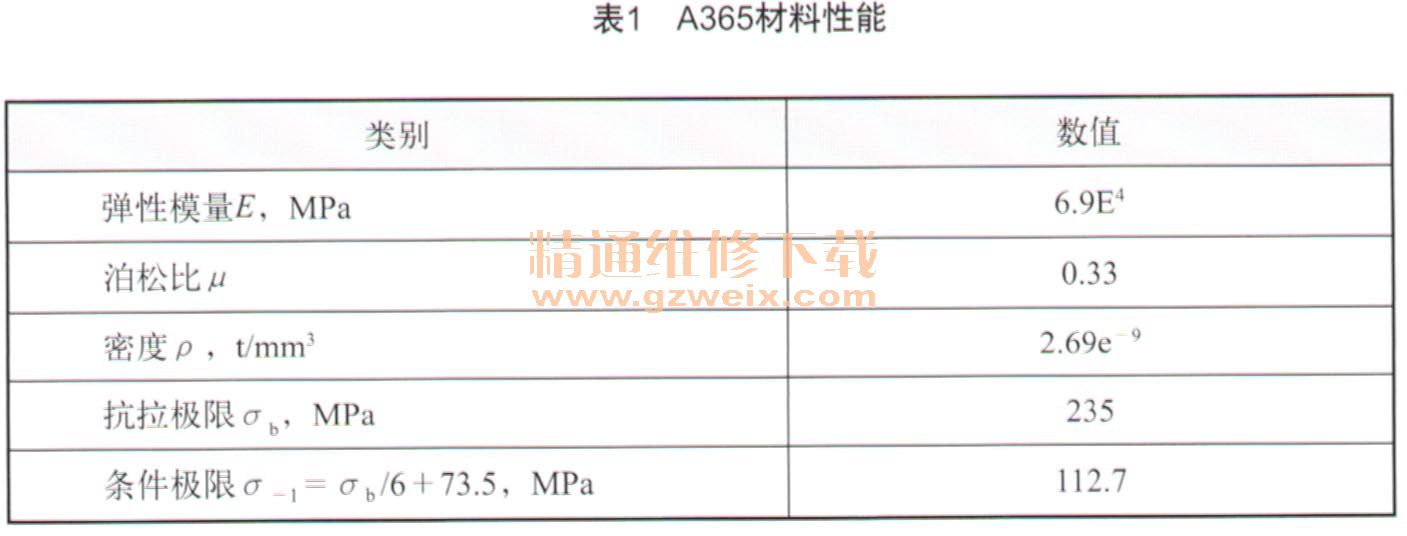

试验时,将轮圈外周边固定,在轮圈轴心位置施加一沿x向的扭矩T(假设x向为轮圈轴心方向),查看轮圈受力情况。A365材料性能如表1所示。

模型额定载荷计算:

Fv=F·K1·K2·m·g,m=250 kg

Fv1=0.6×0.005 1× 1.02×2502×9.8=1911N

R1=228.64 mm

式中:Fv—车轮额定载荷,N

K1—质量系数,针对K1=0.005 1 m

K2—速度系数,本例中取1.02

m一整车整备质量和厂定最大有效载荷之和,kg

9一重力加速度,9.8 m/s

Fv1—后轮额定载荷

R1—后轮圈半径

扭矩:T=±W·r

式中: W—轮圈标定的最大设计载荷,W=1911N

r—后轮最大静力半径,r=228.64 mm

T一扭矩,T=437 023 Nmm

a)边界条件:在轮圈轴心采用刚性圆筒glue接触,节点上施加轴向扭矩437 023 Nmm,约束轮圈周边自由度123。

b)后轮第1主应力分布如图3所示,由图可见,在扭转工况下,后轮最大应力集中在4个小孔上(位置1),由于存在单元影响,实际应力要小于计算结果, 小孔应力值为25.08 MPa,安全系数为4.49,具体如表2所示,能够满足设计需要。

2.2后轮受弯矩时应力分布

弯矩:M=Sm·μ·W·r=214 141 Nmm

式中:Sm—系数,Sm=0.7

μ—轮胎与地面的摩擦系数,u=0.7

ff一车轮最大设计载荷,W=1911N

r一轮圈半径,r=228.64 mm

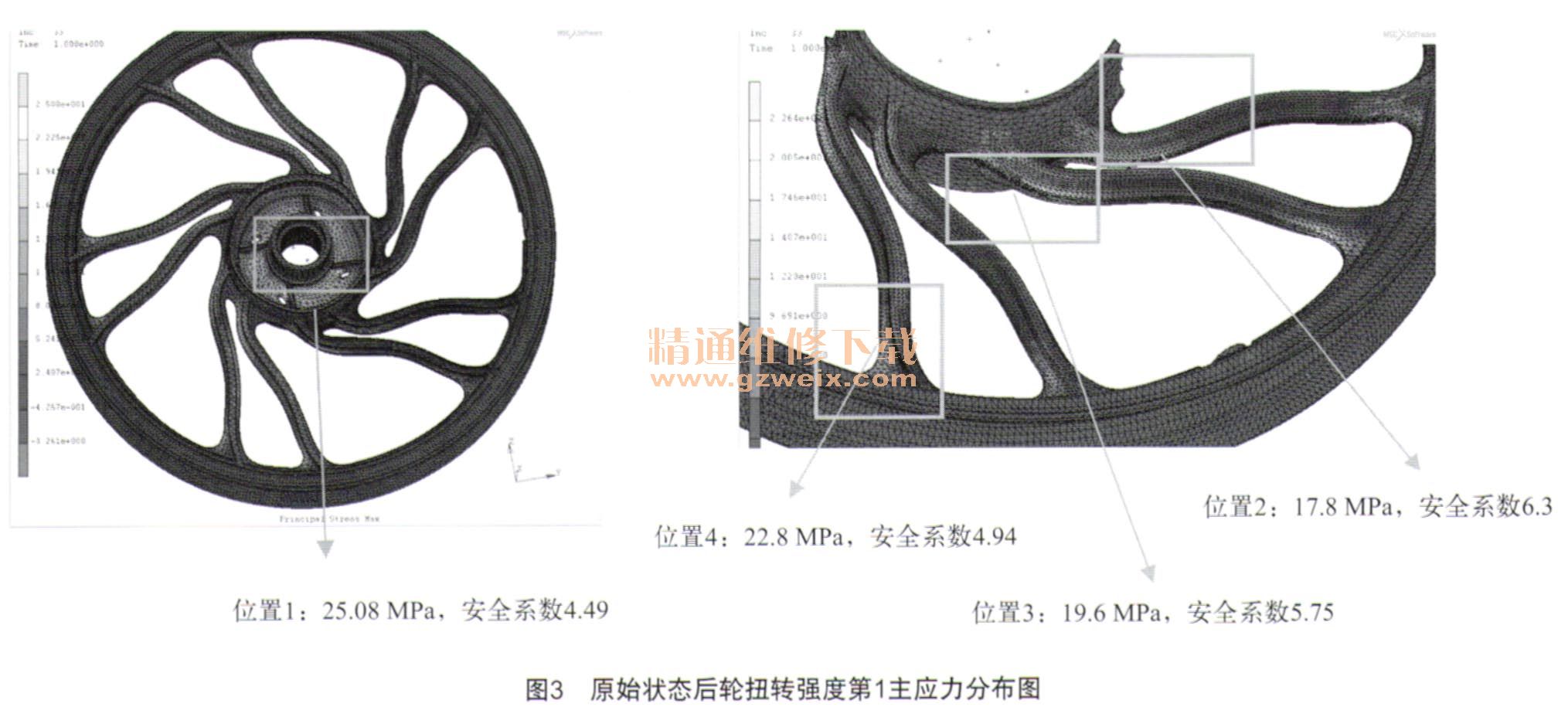

a)边界条件:在轮圈轴心采用刚性圆筒glue接触,节点上施加径向弯矩214 141 Nmm,约束轮圈周边自由度123。

b)后轮第1主应力分布如图4所示,由图中可见,应力最大的位置在轮毅安装轴的加强筋上(位置1与2),应力值为88 MPa和79.4 MPa,安全系数分别为1.28和1.42,具体如表3所示,相比同类而言,弯曲强度较弱。