1.2.10TR60型矿用汽车刹车松不开故障的诊断与处理

(1) TR60液压制动系统及动作状态油路分析

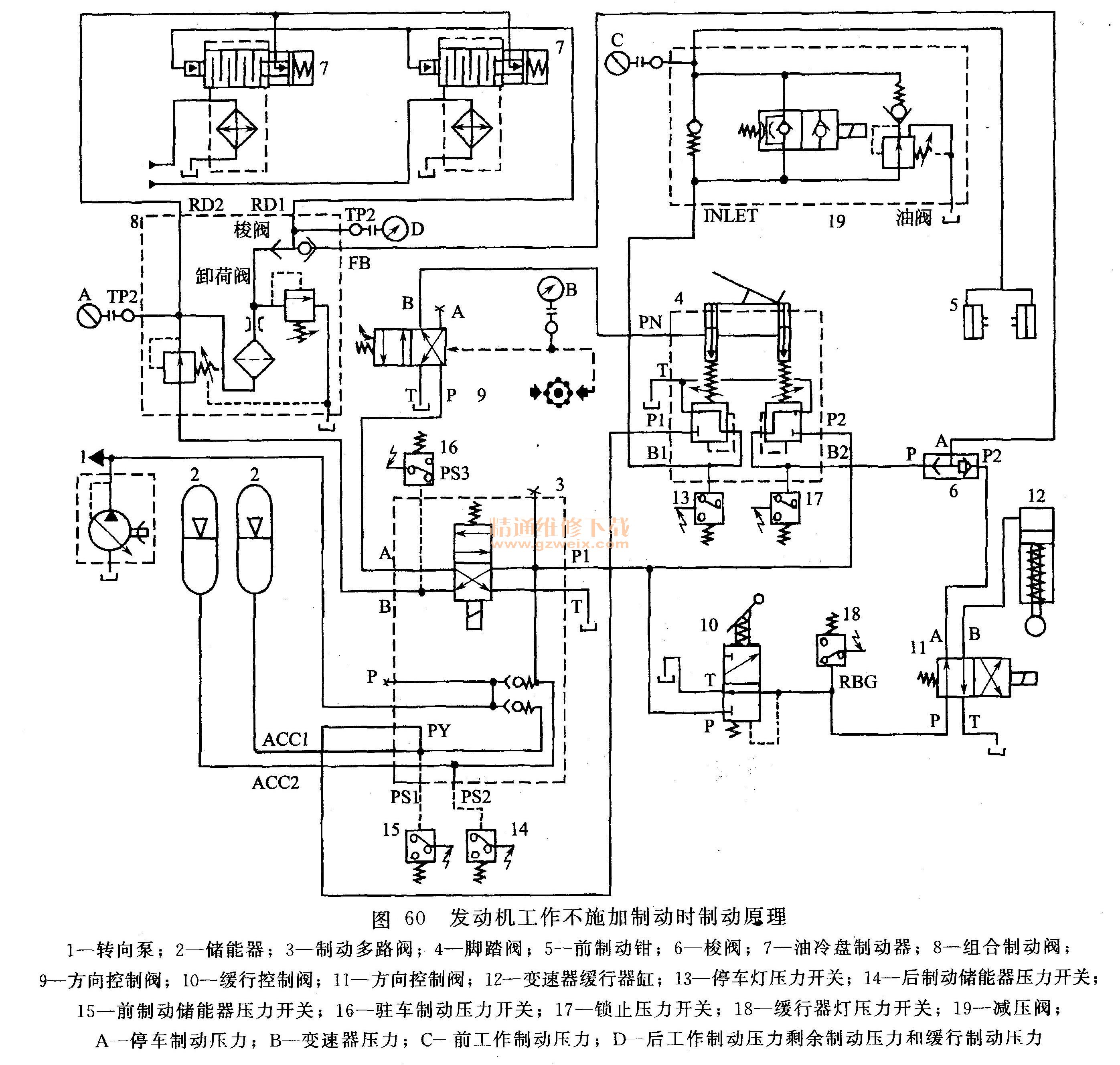

TR60液压制动系统,如图60所示。

各动作状态的油路分别如下。

①关闭发动机不施加制动。对前制动钳而言,此时,作用在制动钳的压力油,流至减压阀左侧的单向阀,然后经脚踏阀流回油箱。对后油冷盘制动器而言,此时,油冷盘制动器右端的液压油经组合制动阀的减压阀,流至制动多路阀的电磁换向阀(由于该阀没通电,换向阀在弹簧的作用下回到上位),再流回油箱,此时,由于右端压力的下降,盘制动片在右侧自锁弹簧作用下锁止。左侧的压力油经组合制动阀中梭阀、节流阀、滤芯、减压阀,流至制动多路阀的换向阀,然后流回油箱。

②运行发动机不施加制动。对前制动钳而言,此时,情况跟第一种情况一样。对后油冷盘制动器而言,此时,来自转向泵(本车制动转向共用一个泵)的压力油(2300 PSI)、一部分流至储能器,另一部分经制动多路阀的单向阀到电磁换向阀(此时该阀通电,『换向阀处于下位),流至组合制动阀的减压阀,经减压后(压力降至1200 PST),一部分流至盘制动器的右侧,松开自锁弹簧,另一部分经组合制动阀的滤芯、节流阀,经卸荷阀卸荷后(压力降至50 PSI以下),由梭阀到盘制动器的左侧。

③运行发动机施加工作制动。此时,来自转向泵的压力油,一部分经制动多路阀、组合制动阀流到盘制动器右侧,松开自锁弹簧,油的走向跟第二种情况一样;另一部分经制动多路阀的两个单向阀分别流至脚踏阀的左右侧,左侧的压力油经减压阀(当不按下前制动50%减压开关时,经过中间阀左位单向阀;当按下该开关时,中间阀在电磁作用下处一于右位,右位单向阀使该通道关闭,这时压力油经过右侧的减压阀,单向阀),流到前制动钳,右侧的压力油经梭阀流至组合阀的梭阀,再到盘制动器的左侧。

④运行发动机施加紧急停车制动。此时,盘制动器右侧的来自转向泵的压力油经组合制动阀、制动多路阀流回油箱,流向跟第一种情况一样。从而使盘制动片在右侧自锁弹簧作用下锁止。对于来自转向泵的压力油,经制动多路阀的单向阀后,一部分到制动多路阀的电磁换向阀(此时该阀没通电,处于上位),再到方向控制阀(此时,该阀在变速箱压力油的先导压力作用下处于右位),流至脚踏阀上腔(该压力油使下部阀处于下位,从而使压力油与前后制动器接通),另一部分,经脚踏阀到左右侧,左侧的油经减压阀到前制动钳,右侧的油经梭阀、组合制动阀到盘制动器的左侧,流向跟第三种情况一样。

⑤运行发动机施加盘制动器缓行制动。此时,对于前制动钳而言,情况跟第一种情况一样。对于来自转向泵的压力油,经制动多路阀的单向阀,一部分到制动多路阀的电磁换向阀(此时该阀通电,处于下位),再经组合制动阀的减压阀减压后,流至盘制动器的右侧;另一部分经缓行控制阀(该阀此时由于拉缓行而处于上位)到方响控制阀(此时该阀没通电,处于左位),再经梭阀流至组合制动阀的梭阀,流至盘制动器的左侧。

⑥运行发动机施加变速箱缓行制动。此时,对于到前制动钳和盘制动器的压力油流向跟第二种情况一样,只是来自转向泵的油,经制动多路阀后,有一部分压力油到缓行控制阀(该阀此时处于上位),再经方向控制阀(此时该阀通电,处于右位),流至变速箱缓行器缸。

(2)故障测试诊断

液压系统的故障诊断及排除,只有在收集到完整准确的信息后,运用原理分析的办法,对信息进行分析,找出可能出现的原因,再对各项原因进行排查,才能取得事半功倍的效果。在没有收集到全部有效信息之前,如果采用逐一核查的维修办法,不但费时费力,而且很可能解决不好问题。

对于TR60型矿用汽车液压制动系统出现故障而言,首先,应详细询问故障现场情况并进行确认。其次,查看仪表盘上的指示灯工作是否良好(因为指示灯的信号来自各压力开关,仪表盘上的指示灯实际上也在一定程度上反映压力开关所在位置的压力值),各管路、阀体及制动器是否有明显磨损、滴漏,油箱油量是否充足,油质是否变质或存在金属颗粒,滤芯是否脏等。再次,用压力表检测各压力测试口的压力。最后,根据工作原理,对信息进行综合分析,使排查对象的数量降到最少。

该车制动系统各压力开关的功能及各测试点压力参数列举如下。

①停车灯压力开关(13)一通常为打开式压力开关,位于“B1”回路中脚踏阀前板上,当制动器压力增加到39 psi或以上时,发出信号,制动器警报灯闪亮;当压力降至39 psi以下时,制动器指示灯熄灭。

②后制动储能器压力开关(14)一通常为关闭式压力开关,位于“PS2”上,用于感应后制动储能器的压力,并在压力降至1900 psi以下时,向仪表板警报灯发出信号。

③前制动储能器压力开关(15)一通常为关闭式压力开关,位于“PS1”上,用于感应前制动储能器的压力,并在压力降至1900 psi以下时,·向仪表板的警报灯发出信号。

④驻车制动压力开关(16)一通常为关闭式压力开关,位于“PS3”上,用于感应驻车制动管路的压力,在压力降至940 psi以下时,向仪表板报警灯发出信号。

⑤闭锁压力开关(17)一通常为打开式压力开关,位于“B2”回路中脚踏阀前板上,当制动器压力增加到290 psi或以上时,向闭锁电磁阀发出信号,该电磁阀使传动·箱脱开锁止,当压力降至290 psi以下时,锁止接通。

⑥缓行器灯压力开关(18)一通常为常开开关,当缓行器压力增大到39 psi或以上时,系统关闭,发出信号,仪表板上的指示灯和车后部的缓行器指示灯闪亮,当压力降至39 psi以下时,系统打开,缓行器灯熄灭。

⑦测试点A一用于记录驻车制动压力,在组合制动阀接口“TP1”上,此压力值可以从安装在后车厢支架和盘制动油箱上的检测接口测得。发动机运转,驻车制动控制实施(按下)时,压力读数为1200 psi .

⑧测试点B一用于记录传动箱先导压力,在传动箱先导压力管路到换向控制阀的三通上。此压力可以在后左驾驶室支撑上的检测接口上测得。压力读数在发动机1500r/min时为170~180 psi。

⑨测试点C一用于记录前行车制动压力,在脚踏阀到前制动钳“B”管路的三通上。此压力可以在后左驾驶室支撑上的检测接口上测得。发动机运转,实施脚踏阀时,压力读数为2 300 psi。

⑩测试点D—用于记录后行车制动压力,制动压力和缓行器余压,在组合制动阀上“TP2”接口。此压力可以从安装在后车厢支架和盘制动油箱上的检测接口测得。压力读数应为:发动机运转,踩下脚踏阀时,后行车制动压力为750 psi。发动机运转,释放停车制动和驻车制动时,制动余压为50 psi。发动机运转,缓行器控制杆全部实施时,缓行压力为480 psi。

(3)实例分析

某TR60型汽车,投入使用2周后,出现行驶动力差,发动机打着后,空挡下坡不能溜车,关闭发动机但钥匙开关处于给电位置,有坡度时可以溜车。

根据故障现象,可初步判断出是刹车故障,用压力表测试各检测点压力(psi ),得到数据见表7。

从表7可以看出,只有D点在运行发动机不施加制动时,压力(103 psi )比正常值(50 psi以下)大,由原理图(图60)可知D点的压力油流至盘制动器的左侧。因此,可认为该压力过大是造成刹车松不开的直接原因。另外分析此时D点油的来源,为转向泵的压力油(2300 psi),经制动多路阀的单向阀到电磁换向阀(此时该阀通电,换向阀处于下位),流至组合制动阀的减压阀,经减压后(压力降至1200 psi ),流经组合阀中的滤芯、节流阀,经卸荷阀卸荷后(压力降至50Psi以下),由梭阀到D点。故认为可能是组合制动阀中卸荷阀故障,也可能是卸荷阀回油管路堵塞故障。

将卸荷阀压力调低,压力有所下降。拆开组合制动阀发现梭阀进油口有一个胶圈,但检查后发现该阀没有缺失胶圈。倒换另一辆好车的组合制动阀,试车检查,故障现象及测试压力一样,因此排除组合制动阀故障。

难道是卸荷阀回油管路堵塞?拆下回油管到油箱的接头,发现在运行发动机不施加制动时,有油流出,但是流量不大,考虑到管道小的缘故,诊断人员认为正常时可能就是这样(误判)。

检查滤芯,也没发现什么问题。

有人说是D点的压力油来自脚踏阀,可能脚踏阀复位不好,拆开脚踏阀,没发现问题,倒换新件,故障还存在。

由于在组合制动阀的梭阀中发现胶圈,难道故障与胶圈有关?鉴于梭阀与组合制动阀中梭阀直接相连,拆开该梭阀查看,发现少一个胶圈,但配上胶圈后故障依然存在。

有人提出在运行发动机不施加制动时,把梭阀连到组合制动阀的管头拆下,看该管头是否有油冒出以判断此时D点的压力油是否来自梭阀。此油路为制动压力油路,在运行发动机不施加制动时应该没有持续不断的油冒出。试验后没有油流出,故可排除此油路及油路上各阀存在故障( RP梭阀等无故障)。

至此,只有卸荷压力控制有问题,才可解释制动余压过高(103 psi)现象。但组合制动阀倒换过,其中的卸荷阀本身应该没有问题,故目标锁定在卸荷阀回油管路上。拆下连到组合制动阀的回油管接头,在运行发动机不施加制动时,压力可降至45 psi,故一断定为回油管路故障。

拆下回油管,用水冲发现流动不如好车回油管通畅。用铁丝通,发现管头在压制时压扁了胶管。换上新管子,打车试验,故障排除。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] 下一页