1.3.7多轴线重型液压载重车悬架液压系统

悬架系统是保证车轮和车桥与承载系统之间具有弹性联系并能传递载荷、缓和冲击、衰减振动以及调节车辆行驶中车身位置等有关装置的总称。由悬臂、摆臂、车轴、车轮组和液压油缸组成了多轴线重型液压载重车的一个悬架,由若干组(一般为三组或四组)悬架系共同承载车辆的负荷,每组悬架系可有若干个悬架组成,同组悬架系内的液压油缸相通,通过控制油缸的伸缩来实现车辆的自由升降调节。同时,在车辆的行驶过程中,同一悬架系内各油缸能够根据地面情况自动调整伸缩量起到一定的相互补偿作用,确保同一悬架系内的各悬架承受的载荷相同。

多轴线重型液压载重车的多个悬架系共同支撑一个承载平台,各悬架与承载平台之间通过带旋转副的回转支承连接,悬架液压系统的管路布置上既有硬管,又有软管。液压软管由于长时间暴露于室外经受风吹日晒,再加上软管频繁地扭转弯曲变形,管路容易老化或者软管接头扣压的松脱从而发生破裂,一旦连接各悬架液压油缸的管路爆裂,悬架液压系统将失去承载功能,车辆将会发生倾覆的危险。再加上多轴线重型液压载重车额定载荷大,悬架液压系统连接管路长,行驶过程中悬架承受的惯性冲击大,很容易在同一悬架系内的液压管路上形成巨大的压力冲击,因此为防止车辆悬架系中的钢管或软管破裂而造成车辆倾翻的危险,必须对悬架液压系统进行防爆设计。在分析传统多轴线重型液压载重车液压防爆回路设计不足的基础上,改进设计一种可靠性更高、成本更低廉、使用维护更加简便的液压防爆回路是很有必要的。

(1)传统悬架液压系统的防爆设计

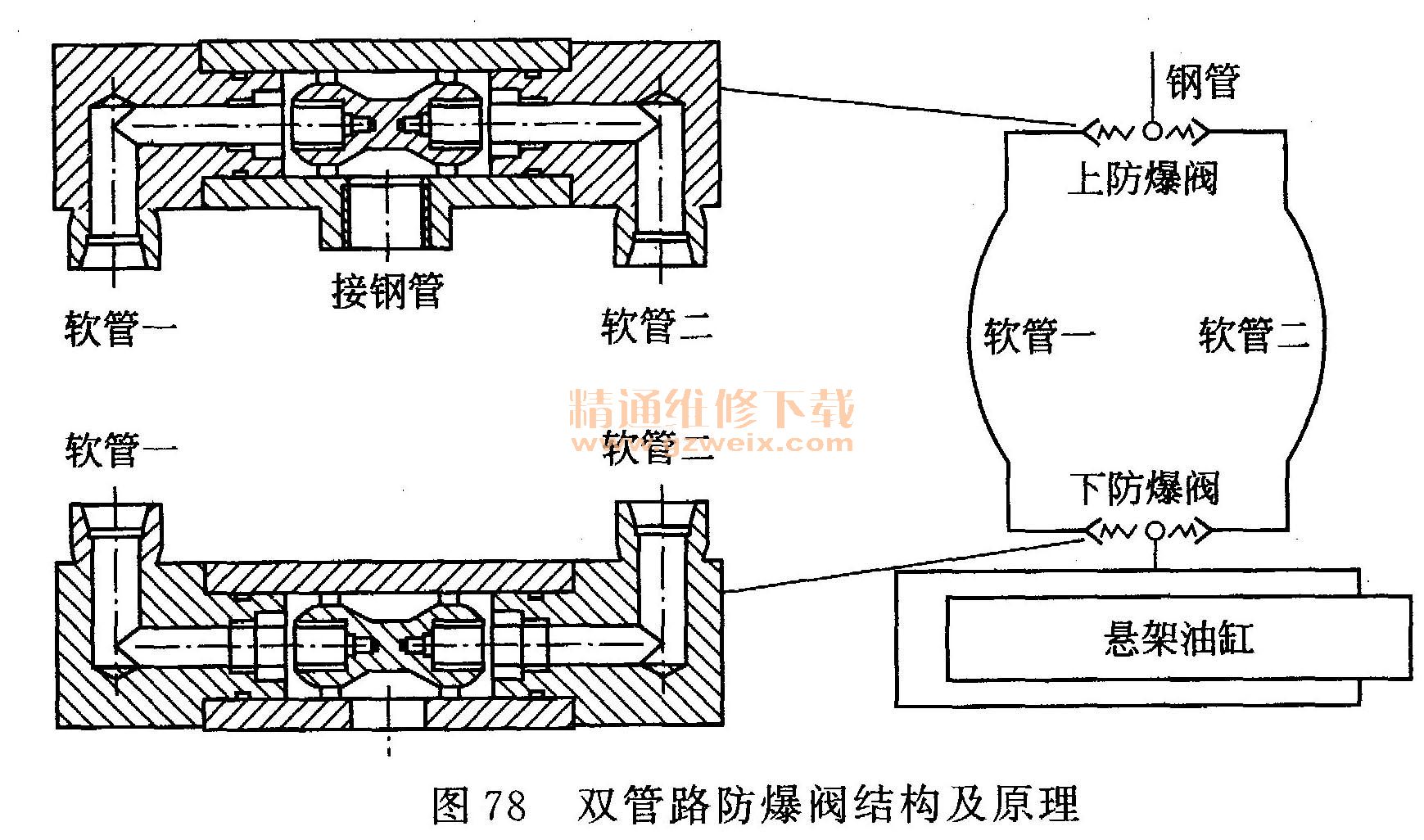

目前在多轴线重型液压载重车悬架液压系统防爆设计中使用较多的是双管路防爆阀、单向防爆阀,或者将这两种防爆阀组合起来使用。双管路防爆阀结构及工作原理,如图78所示,采用并联冗余设计的方法,成对使用两个防爆阀,此防爆阀工作原理类似于带对中弹簧的梭阀,两防爆阀间有两根软管连接。正常工作时,两根软管都有油液经过,当其中一段软管爆裂时防爆阀阀芯在油缸压力作用下瞬时被推到爆裂端封闭此端油路,而另一端的软管能正常工作,从而确保悬架系统能正常工作。应用双管路防爆阀的悬架液压系统不足之处是当两根软管同时爆裂或钢管爆裂及系统中其他液压元件发生故障大量卸荷时,悬架系统将不能正常工作,可能导致整车倾覆的危险,而且系统结构比较复杂。

单向防爆阀的结构及原理,如图79所示,此类防爆阀是一种平板阀,在自然状态下,阀板在弹簧力的作用下离开阀座,维持一定的阀口开度。油液由P到A可以自由流动,当液流从A流向P时,由于经过阀口产生流动阻力,阀口前后存在压力差,在阀板两端有一个与流动方向相同的压差作用力,设定在正常工作状态的流速下,此力不超过最大弹簧力,阀口是开启的,液压油可以正常流通。如果P侧的管路出现破裂时,在负载压力作用下A到P的流量会急剧增加,当通过阀口的流动阻力超过最大弹簧力时,阀芯会立刻关闭,负载能够停留在管路破裂瞬间的位置上。此类防爆阀使用时必须直接安装在要保护液压执行机构的压力油进口处,若是安装在管路中间,防爆阀与执行元件之间的管路出现破裂就起不到保护作用。这样就要求在设计液压执行机构时需要给防爆阀预留足够的安装空间。此单向防爆阀在多轴线重型液压载重车悬架液压系统中使用效果较差,尤其是在同一悬架系悬架数量较多时,若某油缸的人口管路出现爆裂时,要求所有油缸的防爆阀都能够迅速动作,而往往由于悬架数量较多,管路连接较长,平均到每个悬架的油缸下降瞬时流量较小不足以关闭防爆阀,如果把防爆阀对流速的灵敏度提高,而在正常行驶过程中同悬架系油缸间的相互补偿作用将会消弱。

在车辆悬架较少的情况下,结合上述两防爆阀的优、缺点,将两种防爆阀联合使用,串联在油缸与钢管之间,如图80所示,能比较完美地应对各种管路爆裂状况,当单根软管或钢管爆裂时都能较好地防止油液泄漏避免车辆发生倾覆的危险,但是结构复杂、成本较高,并且要有足够的安装空间。

(2)基子新型双向防爆阀的悬架液压系统

针对传统多轴线重型液压载重车悬架液压系统防爆回路的不足,充分考虑可靠性及安装空间的要求,应用一种新型双向防爆阀,其结构与原理图,如图81所示。

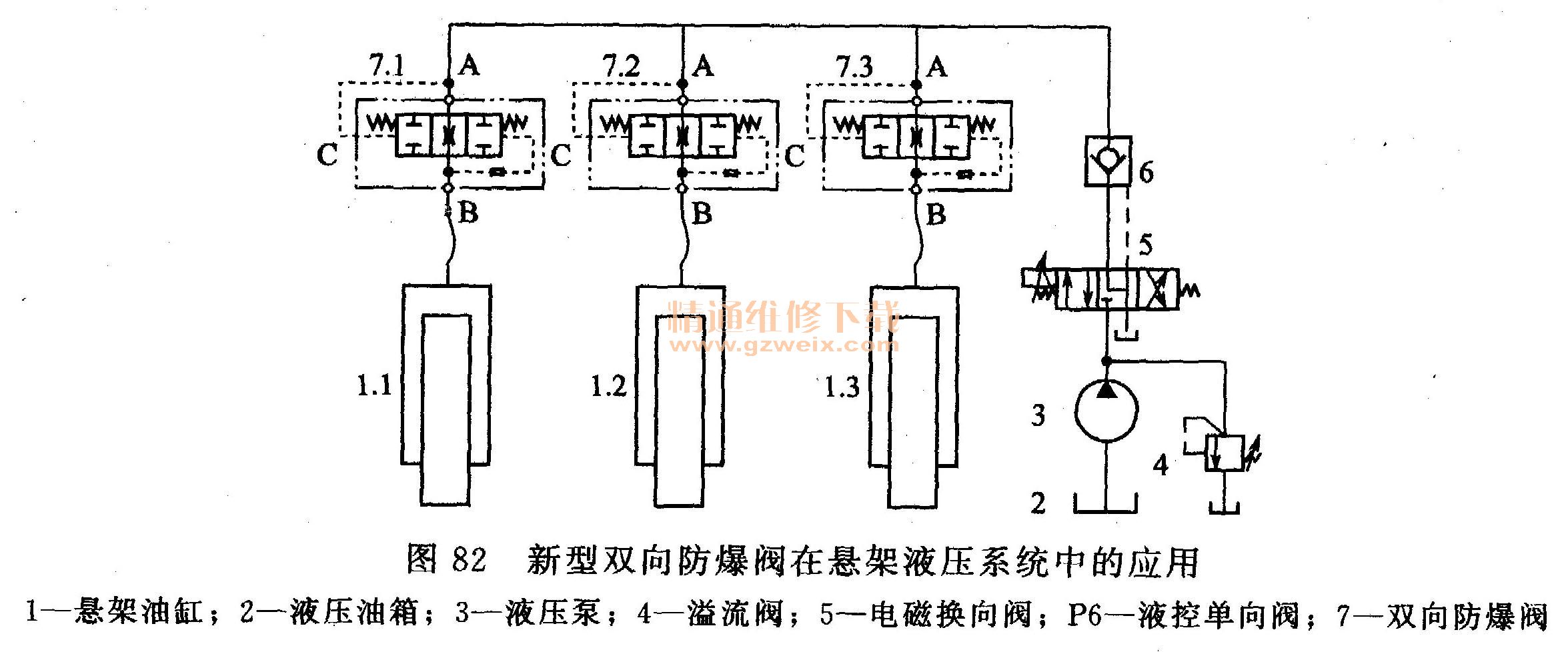

新型双向防爆阀在多轴线重型液压载重车悬架液压系统中的应用,如图82所示。此种防爆阀为滑阀式结构,初始状态阀芯处于开启状态,A口接硬管,B口通过软管接悬架液压缸,C口由外接管路与A口相连。在悬架上升过程即油液从A口流向S口,经过阀口后压力由PA降为PB,阀芯在PA、PB和弹簧力的共同作用下处于某一平衡位置,即

PBA+k△r=PAA

式中PA----防爆阀A口压力;

PB----防爆阀B口压力;

A----阀芯面积;

k----弹簧刚度;

△r ----阀芯位移量。

当悬架系A侧硬管爆裂时,所有防爆阀A口压力迅速下降为零,在负载的作用下油液从B流向A,同时负载压力作用在阀芯左端,负载压力PB对阀芯的作用力远大于弹簧力,从而使阀芯迅速向右移动,B侧阀口关闭;当某一防爆阀B侧软管发生爆裂时,此防爆阀B口压力立即下降为零,只有系统压力作用在阀芯右端,足以克服弹簧力,使阀芯向左运动迅速关闭A侧阀口,切断油源与爆裂管路之间的油路,从而保证了同一悬架系中的其他悬架不受影响,只是爆管的悬架失去了承载能力,此时负载还能够停在管路爆裂瞬间的位置上,防止车辆倾覆危险的发生。

同理,当车辆承载平台下降或正常行驶时,某一双向防爆阀任意侧管道爆裂或其他元件出现故障都能有效防止本悬架系迅速下降,阻止车辆发生倾翻的危险。

新型双向防爆阀能够在油液流动的两个方向上感应压力变化,并根据压力变化关闭相应的阀口,较单向防爆阀只能在油液流动的一个方向上关闭阀口可靠性更高,另外滑阀结构较平面阀密封性更好,泄流量更小,对预防车辆倾覆更安全可靠。

(3)可靠性试验与结论

将该新型双向防爆阀安装在模块组合液压挂车悬架液压系统中进行可靠性测试试验:在双向防爆阀的A、B口侧分别安装一个带卸荷功能的手动换向阀来模拟两侧的管路破裂,在悬架额定载荷下分别多次操作两个手动换向阀,同悬架系的双向防爆阀都能够迅速地关闭阀口,悬架没有出现下降。在防爆阀阀芯动作的情况下,经过48h的管路封闭耐压试验没有发生泄漏。说明该新型双向防爆阀能够满足多轴线重型液压载重车悬架液压系统的防爆要求,改进后的悬架液压系统可靠性高、成本更低廉、结构简单、安装灵活方便、对提升重型车辆悬架液压系统的防爆技术具有重要意义。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] 下一页