3、奥必托缸内喷射式

澳大利亚澳必托公司在车用DCP发动机的基础上研制出了小型二冲程汽油机的电控直喷系统(见图10)。其工作原理是这样,当活塞由下止点往上止点开始运动时,曲轴箱开始吸气,此时机油泵正在工作,来自机油箱的机油经机油泵加压后,以4.9×10-4MPa的压力送入进气口处的机油喷油器,将机油喷入进气歧管,与空气均匀混合后进入曲轴箱内。当活塞继续上升时,曲轴箱内有压力的机油空气混合气经扫气道进入燃烧室扫气。扫气时,机油空气混合气与燃烧室内燃烧后的废气混合一道从排气口排出机外。待活塞上升到接近上止点即将点火的某一时刻,装于曲轴箱一侧的转速传感器(实际上既可感知曲轴位置,又能发出曲轴转速信号)便立即感知这一时刻,电脑经比较计算后立即发送喷油指令,接通喷油器电磁线圈电路,打开喷油阀,直接向缸内喷射燃油。此时,活塞已关闭排气口,燃油就不可能从排气口逃逸。扫气时只有空气和少量机油的损失,既节省了燃油,又避免了这部分燃油对大气的污染。另一特点是喷油器并非喷射纯燃油,而是在燃油中渗以一定量的高压空气(3.0~4.0Mpa)。高压空气由空气泵提供,加压后直接送入喷油器,待喷油阀开启后,与燃油充分混合一道喷入燃烧室,从而有效地提高了喷射压力,大幅度地提高了燃油雾化品质,并可实现稀薄燃烧,进一步节省燃油,降低排污。此外,喷油器安装在汽缸盖中央,靠近火花塞处,可使混合气在燃烧室内自然形成一定规律的浓度梯度分布(在燃烧室设计时,就已考虑了这一因素)。火花塞处于浓混合气的地方,用浓混合气点燃火焰;点燃后,火焰从近到远,从浓混合气到稀混合气迅速爆燃,达到了像有强烈涡流助燃一样的效果。

二冲程发动机缸内喷射式电喷系统的基本结构与工作原理同四冲程发动机电喷系统基本相同,所不同的是电磁喷油器要在极其复杂与严酷的环境下工作。温度变化异常剧烈,点燃混合气时可达近2000℃,吸气时仅为几十度,这种温度的频繁交替变化使电磁喷油器的前部经常处于500℃左右的高温状态,为使喷油器内部的电磁电路能正常工作,必须使用优良的隔热材料;喷油器还要在频繁的冲击负荷和高压力的环境中工作,爆炸点火时的压力高达3.0~4.0MPa,爆炸次数每分钟可达2 500~5 000次,复杂而严酷的工作环境,对喷油器在绝缘性、隔热性、机械强度和热负荷等方面都提出了很高的要求。一般来说,缸内喷射式的喷射压力要达3.0~4.0MPa(一般低压喷油器喷油压力仅为其1/10左右,即为0.25~0.3MPa),才能将燃油顺利地喷入缸内,因此成本较高,而且还要求喷出的燃油能随气流分布到整个燃烧室,对缸内布置喷油器与组织气流方向的结构设计比较复杂。

4、奥地利AVL公司半直接喷射式

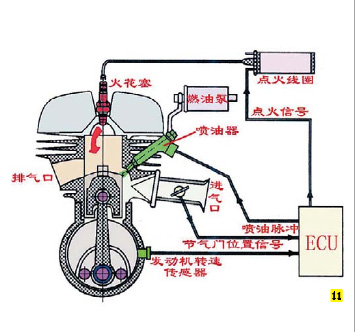

奥地利AVL公司于20世纪90年代初在铃木AX100摩托车上研究并开发成功了二冲程摩托车用半直接电控喷射系统。所谓半直接喷射,是指在二冲程汽油机接近扫气行程终了时,喷油器在扫气口外进行燃油喷射。如图11所示。半直接喷射系统的应用可以有效地减少。

二冲程汽油机在扫气行程中可燃混合气的“短路损失”,从而达到降低油耗和排放的目的。而且,该系统的喷油器安装于扫气口附近,因此,该电喷系统为低压喷射系统,同时对油泵系统的要求相对较低。另外,扫气气流对喷油器具有有效的冷却作用。但是由于该系统仍然在扫气行程中进行燃油喷射,所以还是有部分可燃混合气逃逸,经排气口排出,造成燃油的浪费以及较高的排放量。该系统尚未从根本上解决二冲程摩托车的排放问题。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] 下一页