是→修理交流发电机和ECM/PCM(B46)之间线束的短路。

否→如果ECM/PCM软件版本不是最新,则将其更新,或者换上已知良好的ECM/PCM,然后重新检查。如果症状/指示消失,则更换原来的ECM/PCM。

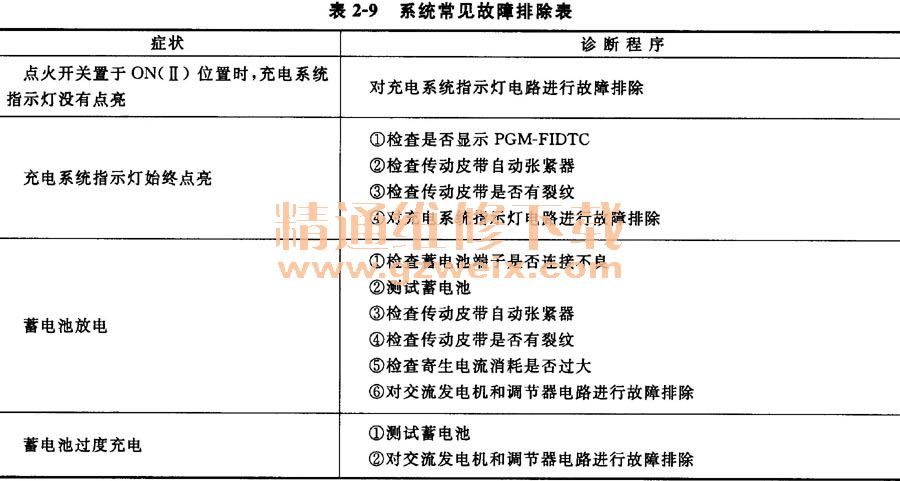

14执行仪表控制单元自诊断功能程序。

充电系统指示灯是否闪烁?

是→转至步骤15。

否→更换仪表控制单元。

15将点火开关转至LOCK (0)位置。

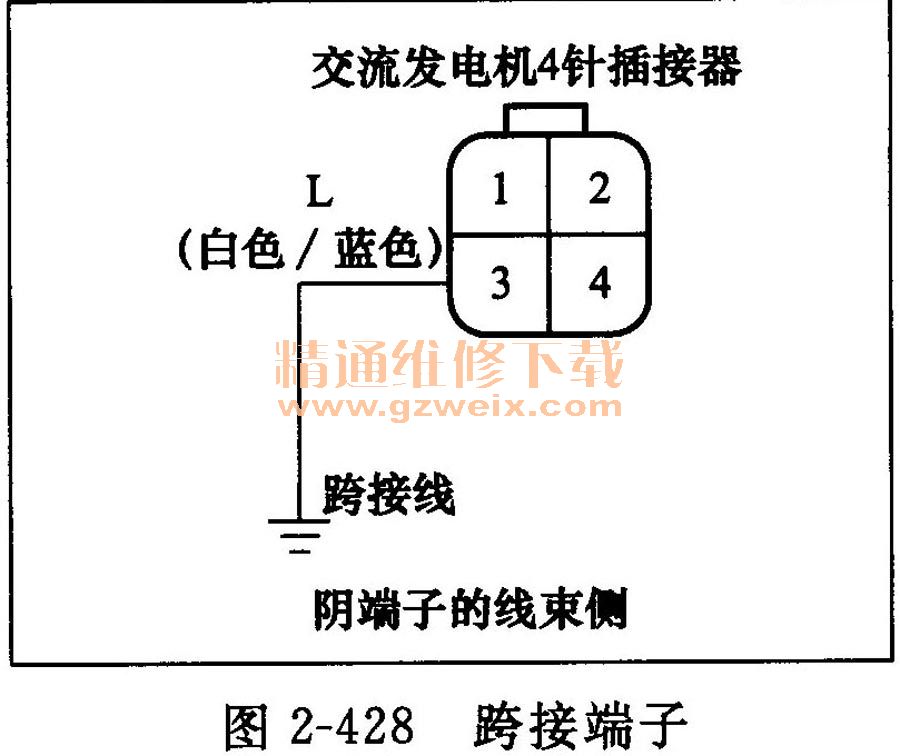

16断开交流发电机4针插接器。

17用跨接线将交流发电机4针插接器3号端子连接到车身搭铁上(见图2-428)。

18将点火开关转至ON(II)位置。充电系统指示灯是否点亮?

是→更换交流发电机或修理交流发电机。

否→断开跨接线,然后转至步骤19。

10将HDS连接到DLC上。

20将点火开关转至ON(II)位置。

21确保HDS与车辆和ECM/PCM通信。如果不能进行通信,对DLC电路进行故障排除。

22将SCS线路跳接至HDS,然后将点火开关转至LOCK (0)位置。

注意:必须执行该步骤以防止损坏ECM / PCM。

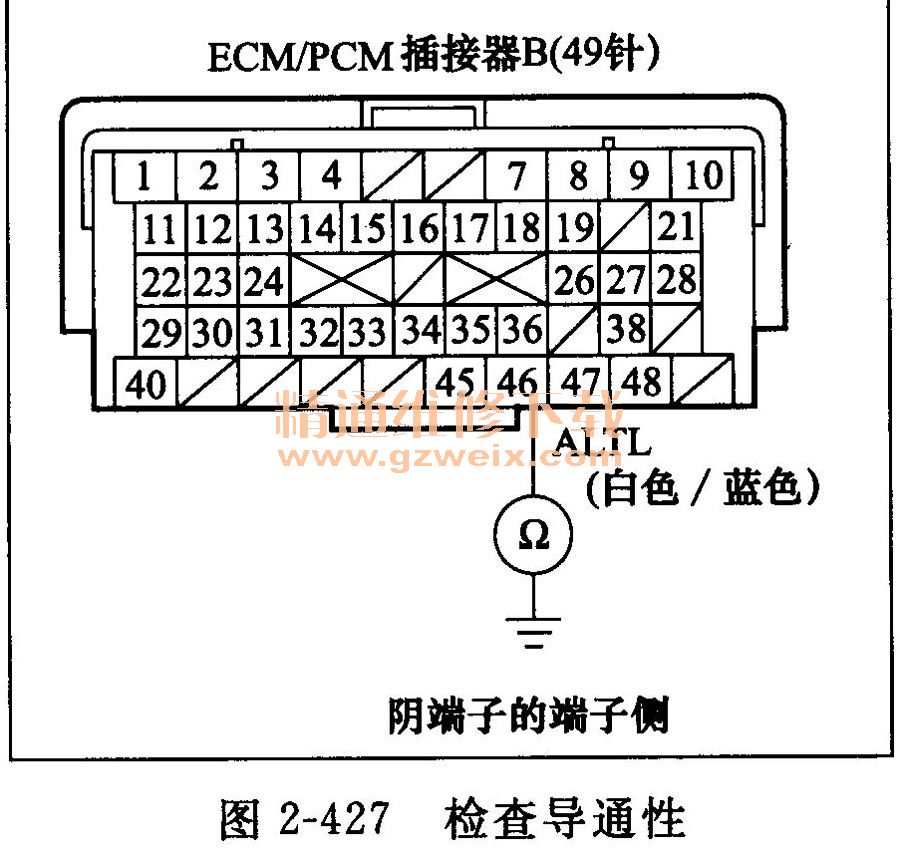

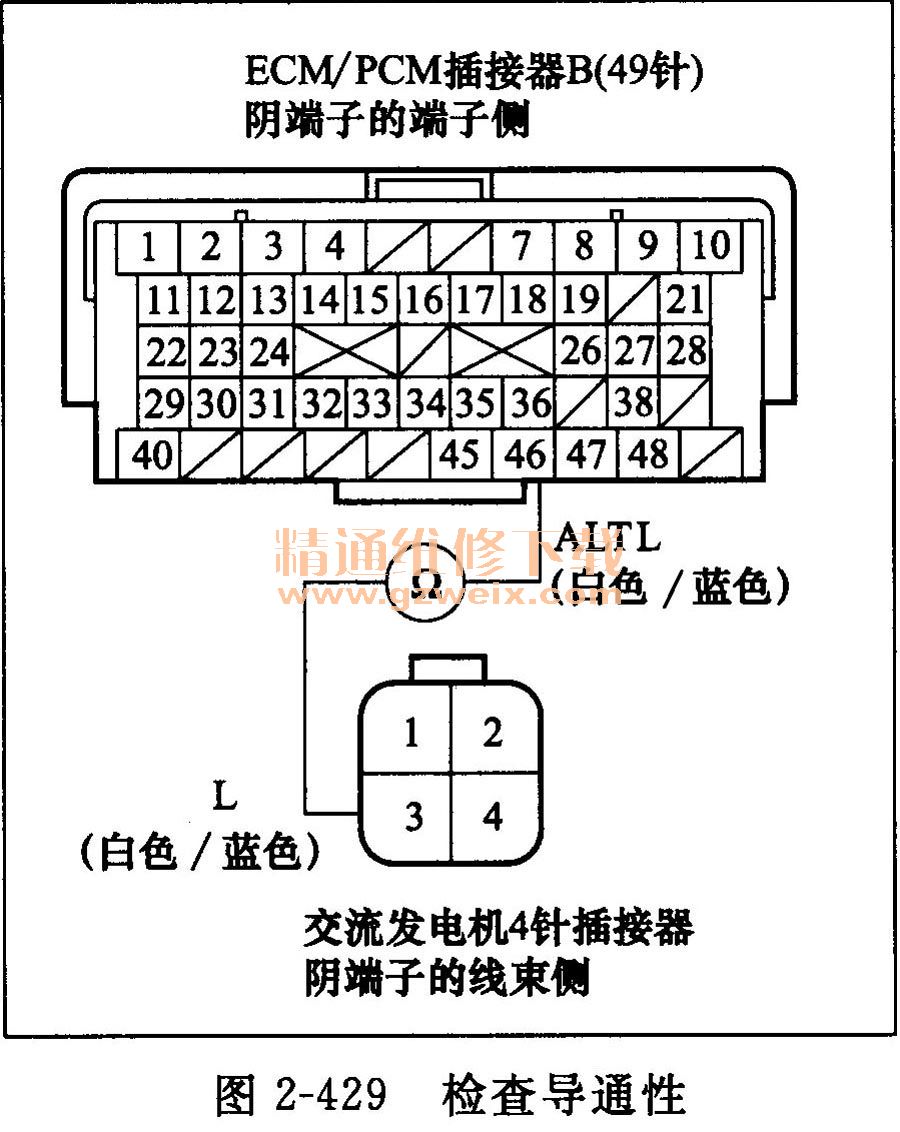

23断开ECM/PCM插接器B (49针)。

24检查ECM/PCM插接器B端子46与交流发电机4针插接器3号端子之间是否导通(见图2-429)。

是否导通?

是→如果ECM/ PCM软件版本不是最新,则将其更新,或者换上已知良好的ECM/PCM,然后重新检查。如果症状/指示消失,则更换原来的ECM/PCM。

否→修理交流发电机与ECM/PCM之间线束的断路。

(3)交流发电机和调节器电路故障排除

①确保蓄电池正常连接,并且充足电处于良好状态。

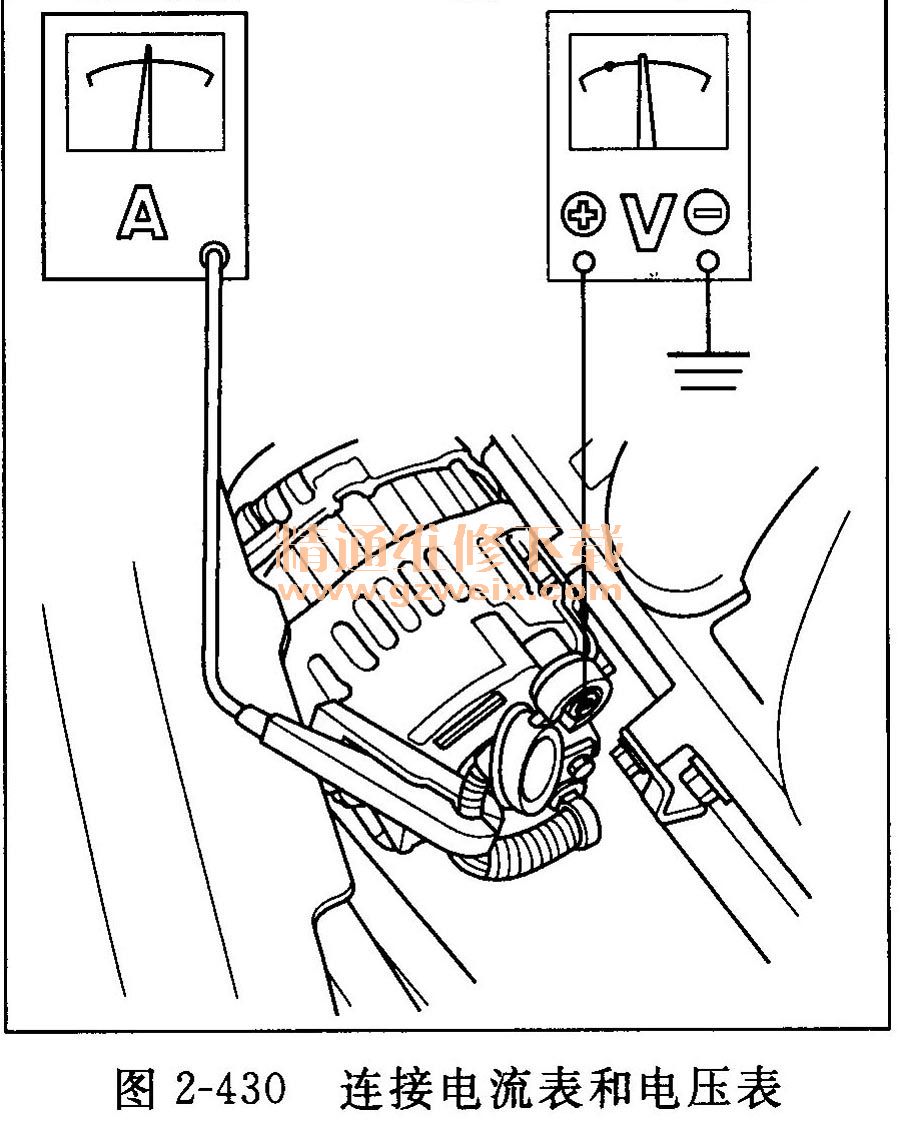

②连接以下设备(见图2-430)

·电流表,0~400A

·电压表.0~20V(精度在0. 1 V内)

③启动发动机。无负载〔在P或N位置(A/T车型)或空挡(M/T车型)〕时,将发动机转速保持为3000r/min,直至散热器风扇运转,然后使其怠速运转。

④将发动机转速增加至2000r/min,并保持转速。

⑤打开大灯(远光)并测量交流发电机端子电压。

电压是否为13.9~15. 1V?

是→转至步骤⑥。

否→更换交流发电机或修理交流发电机。

⑥读取13. 5V时的电流读数。

注意:打开鼓风机电机、后窗除雾器、制动灯等,调节电压。

电流是否为60A或更大?

是→启动系统正常。转至交流发电机控制电路故障排除。

否→更换交流发电机或修理交流发电机。

(4)交流发电机控制电路故障排除

①将本田诊断系统(HDS)连接到数据插接器(DLC)上。

②将点火开关转至ON(II)位置。

③确保HDS与车辆和发动机控制单元(ECM)/动力系统控制单元(PCM)通信。如果不能进行通信,对DLC电路进行故障排除。

④检查是否显示DTC。如果DTC出现,则在继续测试前对故障原因进行诊断和修理。

⑤将交流发电机4针插接器从交流发电机上断开。

⑥启动发动机,并打开大灯至远光。

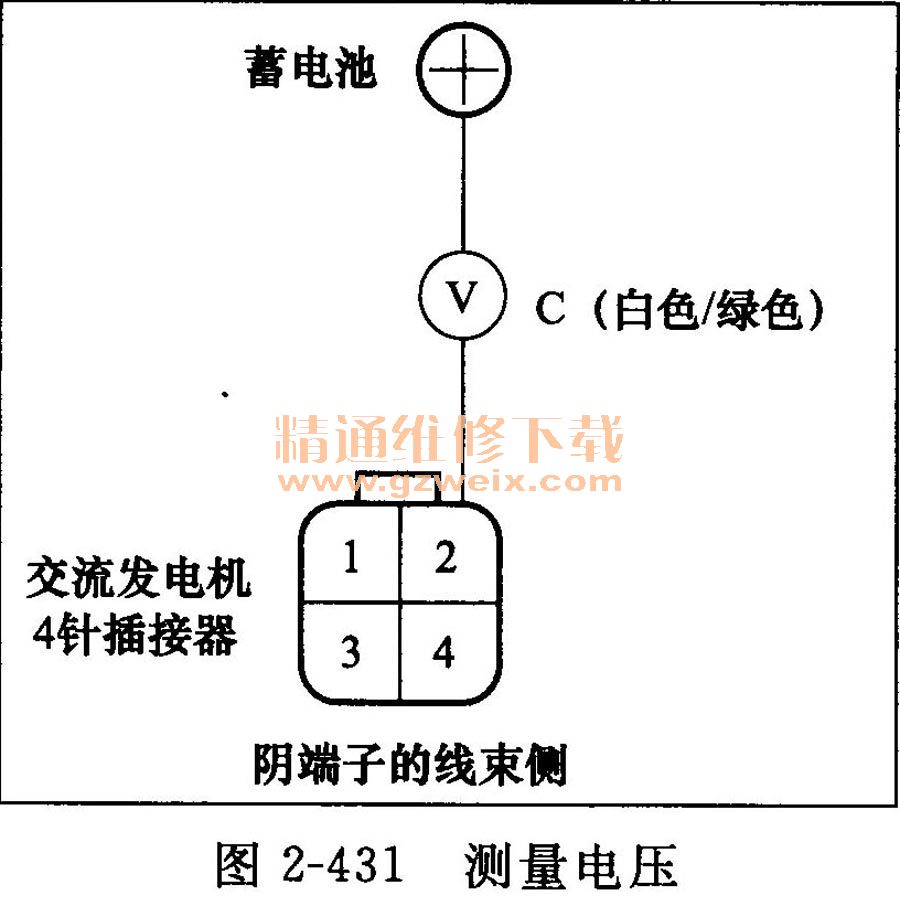

⑦测量交流发电机4针插接器2号端子与蓄电池正极端子之间的电压(见图2-431)。

是否为1V或更低?

是→转至步骤11。

否→转至步骤⑧。

⑧将SCS线路跳接至HDS,然后将点火开关转至LOCK (0)位置。

注意:必须执行该步骤以防止损坏ECM/PCM。

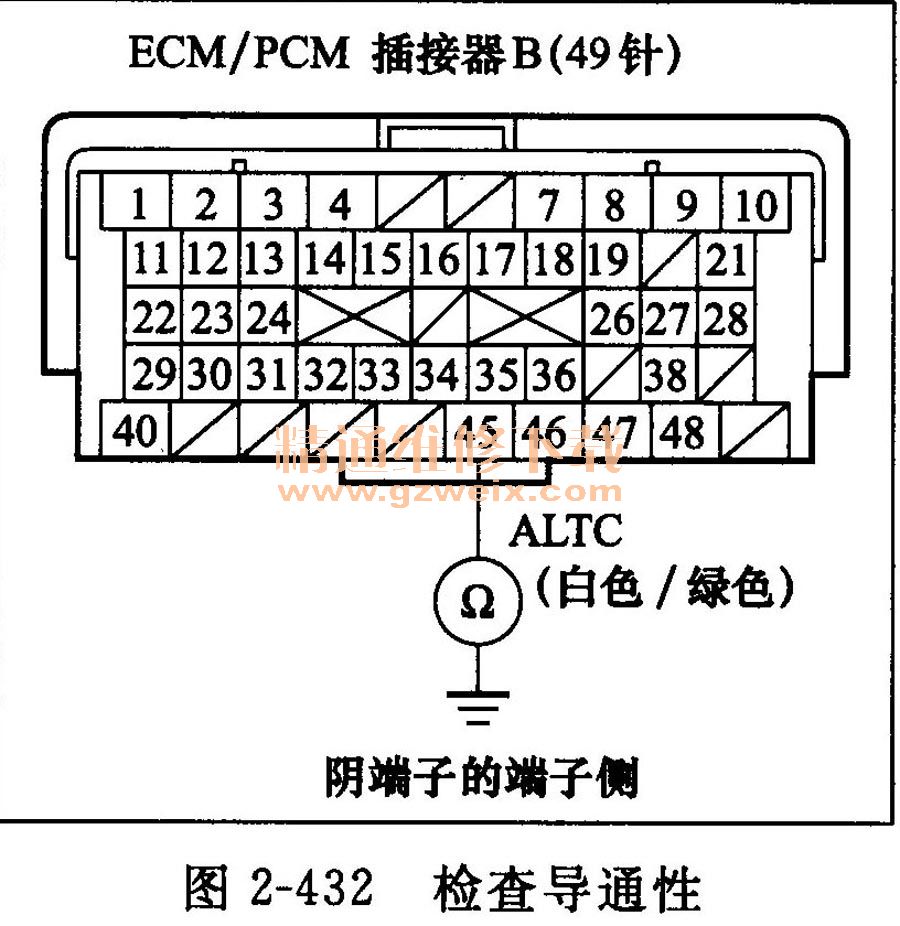

⑨断开ECM/PCM插接器B (49针)。

⑩检查ECM/PCM插接器B端子45和车身搭铁之间是否导通(见图2-432)。

11将SCS线路跳接至HDS,然后将点火开关转至LOCK (0)位置。

注意:必须执行该步骤以防止损坏ECM/PCM。

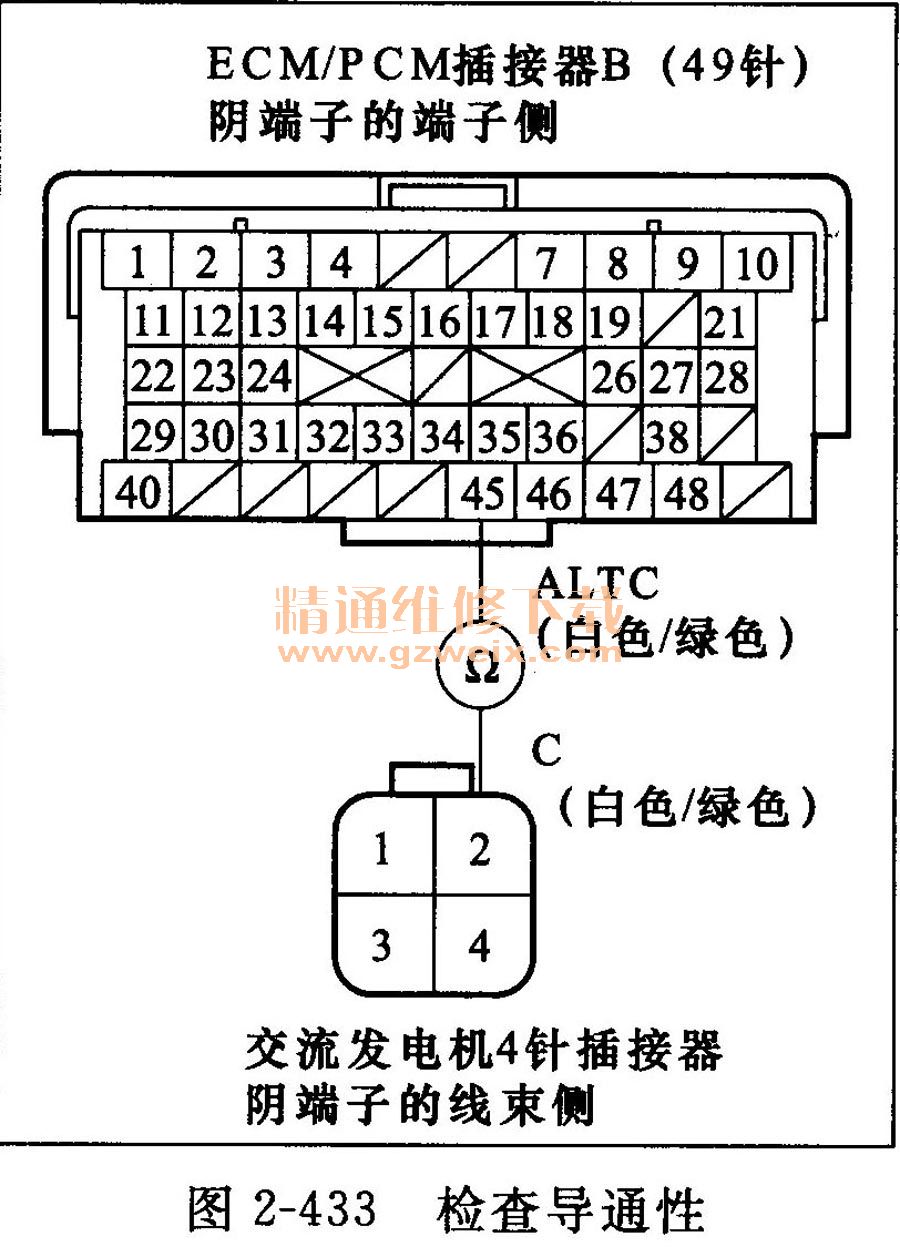

12断开ECM/PCM插接器B (49针)。

13检查ECM/PCM插接器B端子45与交流发电机4针插接器2号端子之间是否导通(见图2-433)。

指示灯的位置

是否导通?

是→更换交流发电机或修理交流发电机。

否→修理交流发电机与ECM/PCM之间

线束的断路。

(5)检查传动皮带

①检查皮带是否断裂或损坏。如果传动皮带有裂纹或损坏,予以更换。

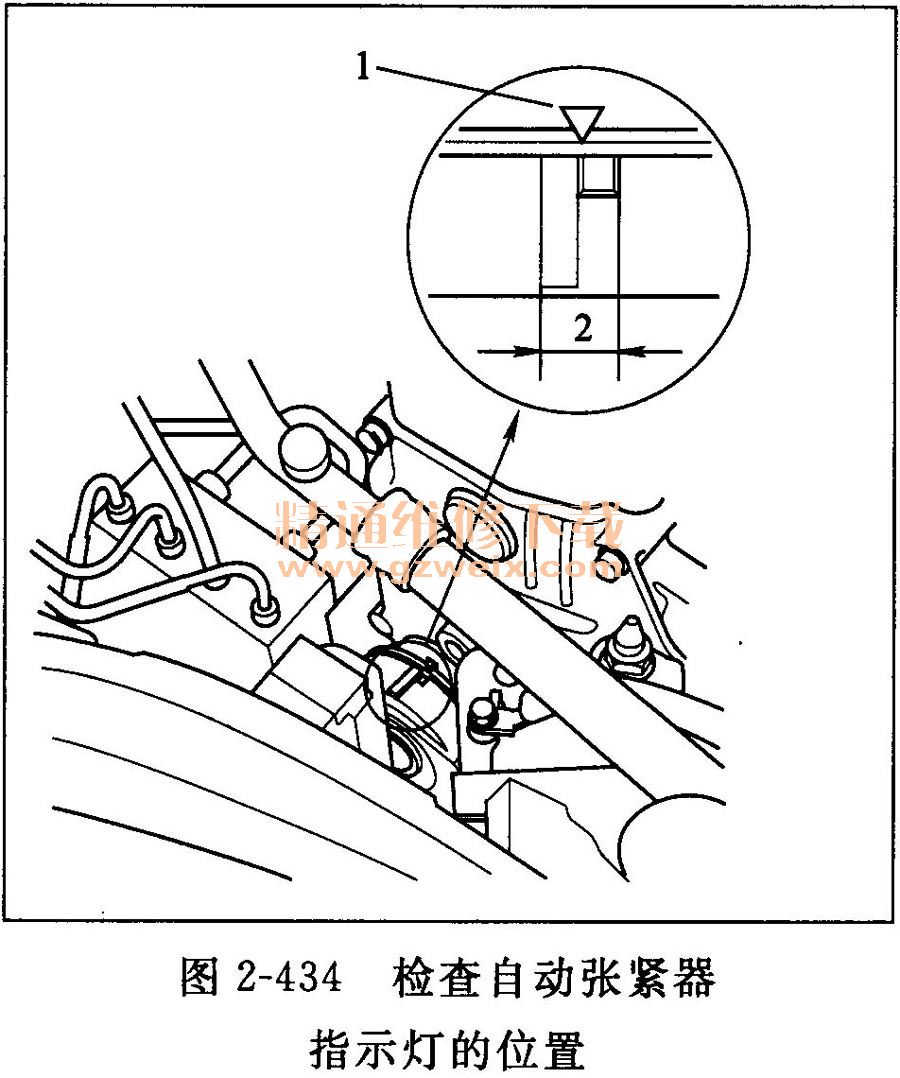

②检查自动张紧器指示灯1的位置是否在如图2-434所示的标准范围2内。如果不在标准范围内,则更换传动皮带。

(6)拆装传动皮带

①拆下右侧挡泥板(见图2-435)。

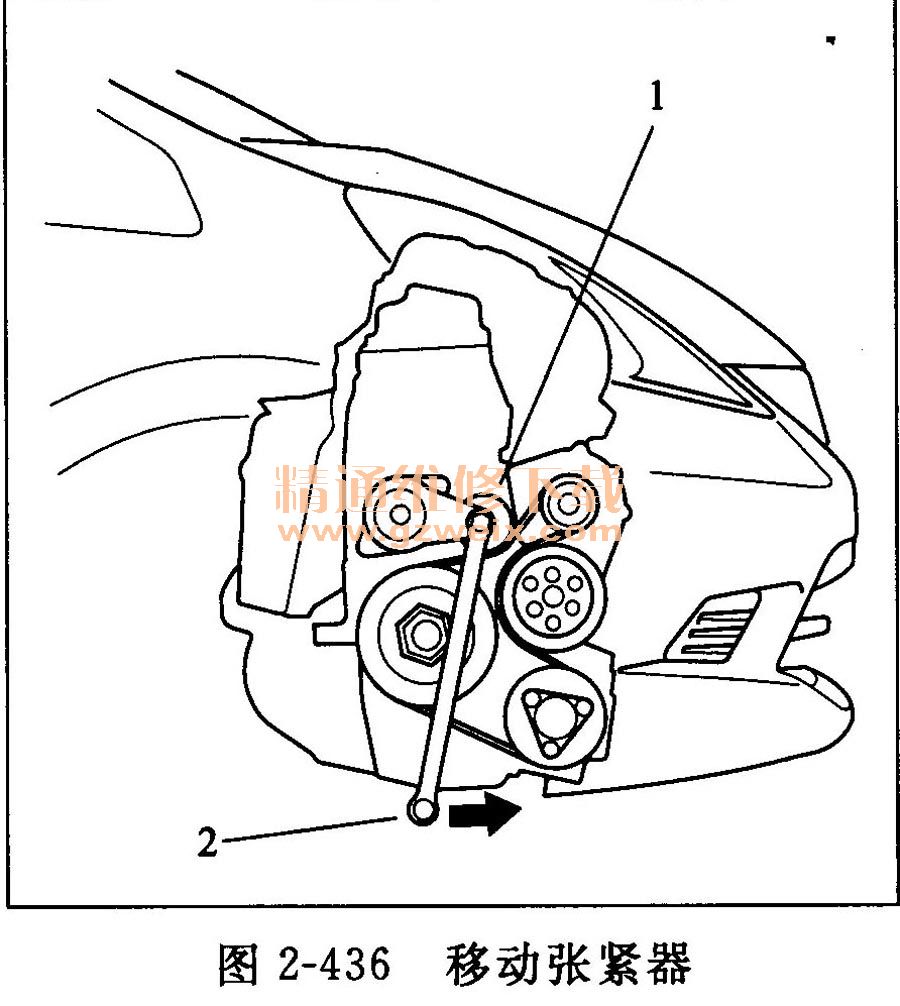

②用扳手2沿图示方向移动张紧器1,以释放传动皮带的张紧力,然后拆下传动皮带(见图2-436)。

③按照与拆卸相反的顺序安装新皮带。

(7)检查传动皮带自动张紧器

①将点火开关转到ON (II)位置,并确保将空调开关转到OFF位置。将点火开关转至LOCK (0)位置。

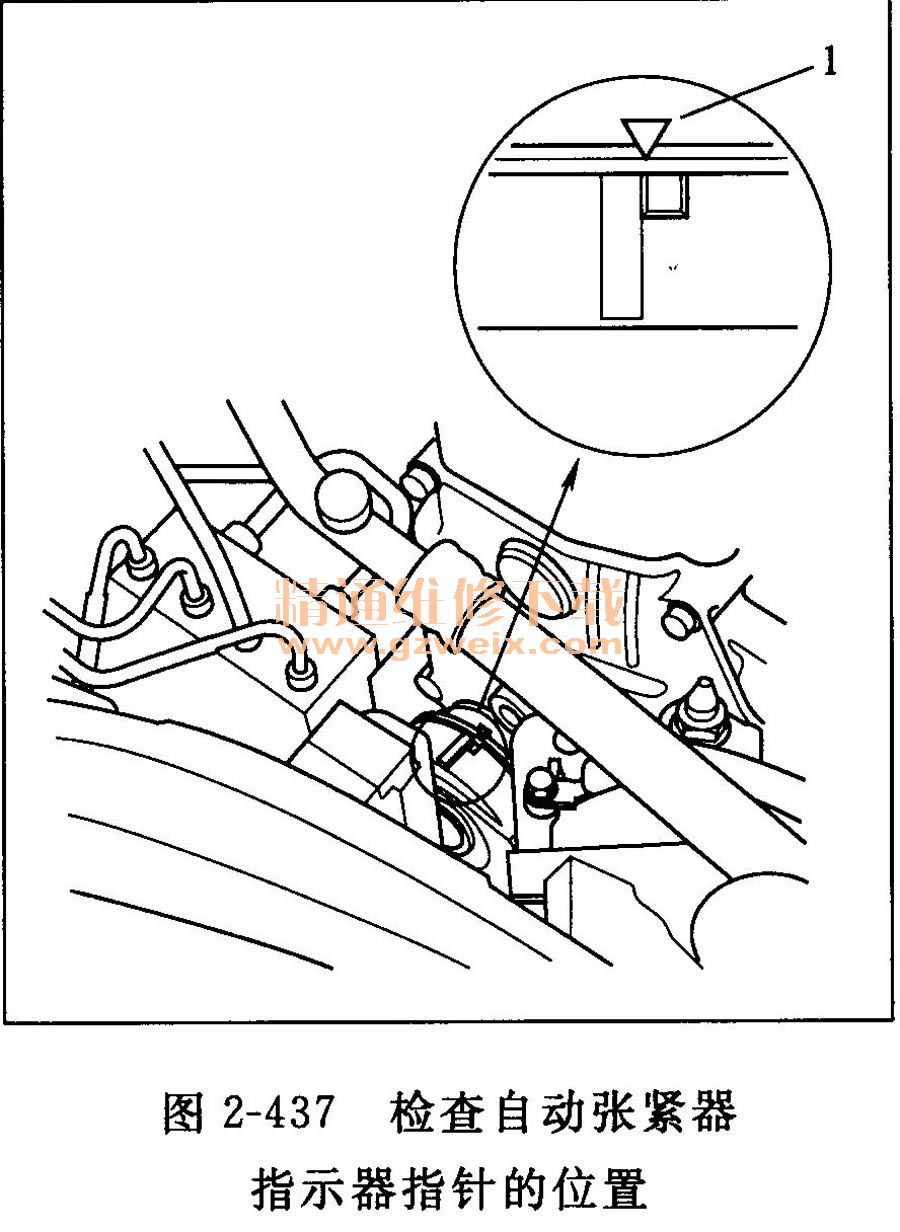

②检查自动张紧器指示器指针1的位置(见图2-437)。启动发动机,然后在发动机怠速时再次检查位置。如果指示器位置移动或波动过大,更换自动张紧器。

③检查张紧器皮带轮是否有异常噪声。如果听见异常噪声,则更换张紧器皮带轮。

④拆下传动皮带。

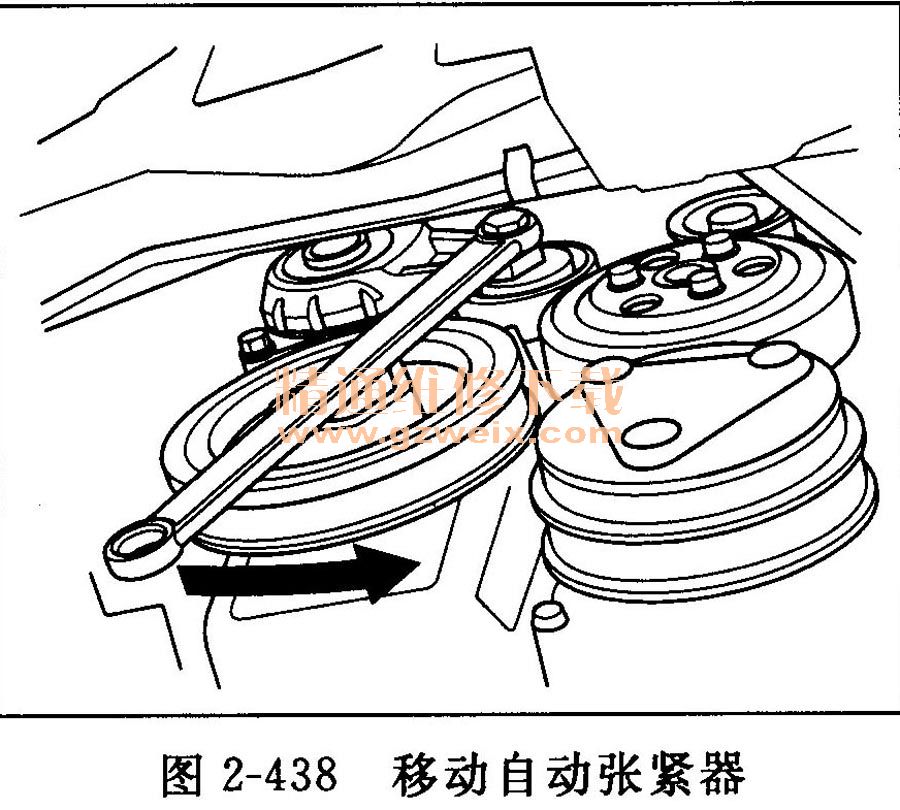

⑤在限制范围内按图2-438所示方向用扳手移动自动张紧器。检查并确认张紧器移动平稳且无异常噪声。如果张紧器不能平稳移动或听见异常噪声,则更换自动张紧器。

⑥拆下自动张紧器。

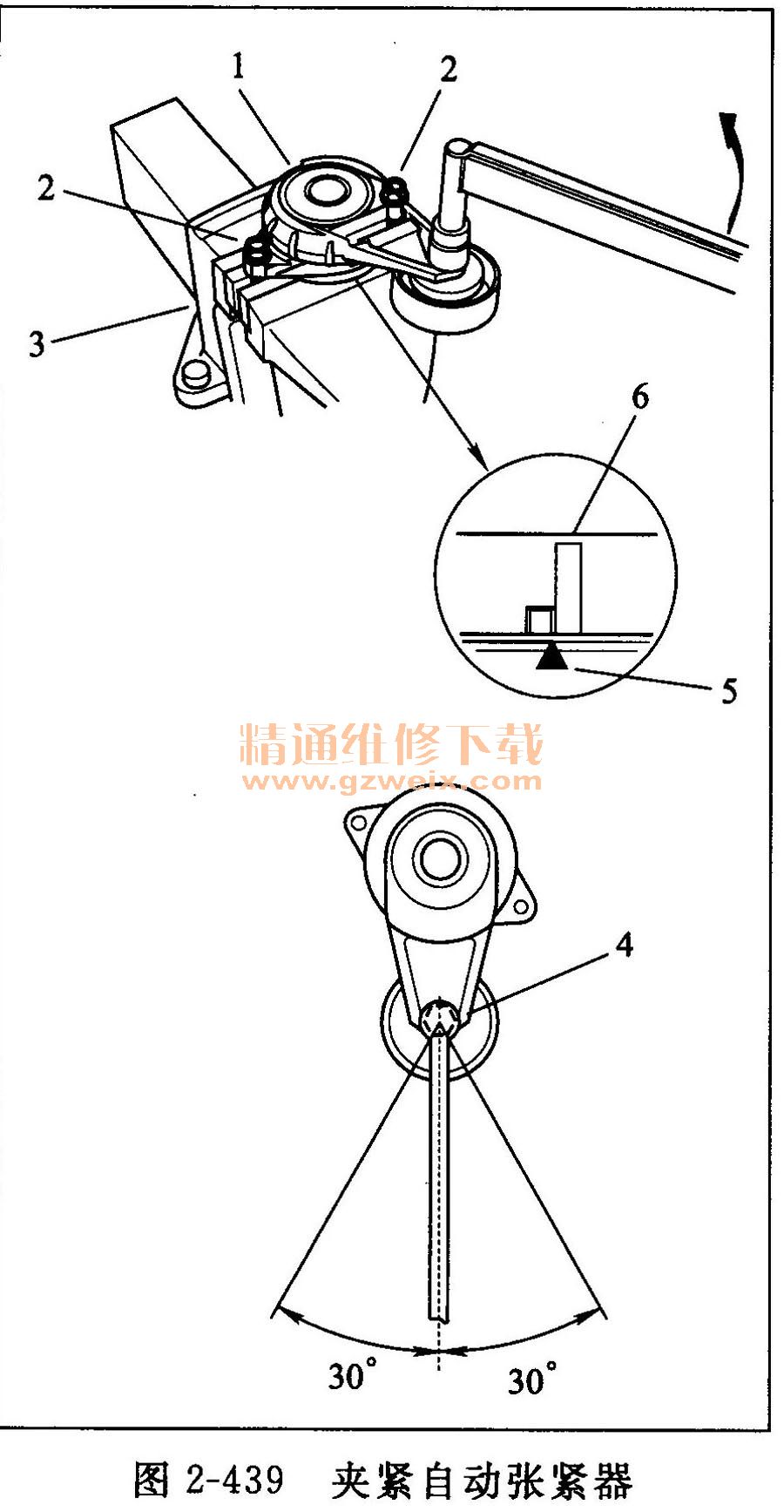

⑦如图2-439所示使用两个8mm螺栓2和虎钳3夹紧自动张紧器1。切勿直接夹在自动张紧器本体上。

⑧如图2-439所示,将扭矩扳手4放在皮带轮螺栓上,并如图所示将其定位。

⑨用扭矩扳手将张紧器座上的指示器5对准张紧器臂上最大皮带位置标记6处,并测量扭矩。如果扭矩值超出规定范围,则更换自动张紧器。

提示:如果指示器超过了最大皮带位置标记,重新检查扭矩。

自动张紧器的弹簧扭矩:

20.6~25. 2N·m

(8)拆装传动皮带自动张紧器

①拆下传动皮带。

②拆下自动张紧器(见图2-440)。

③按照与拆卸相反的顺序安装自动张紧器。

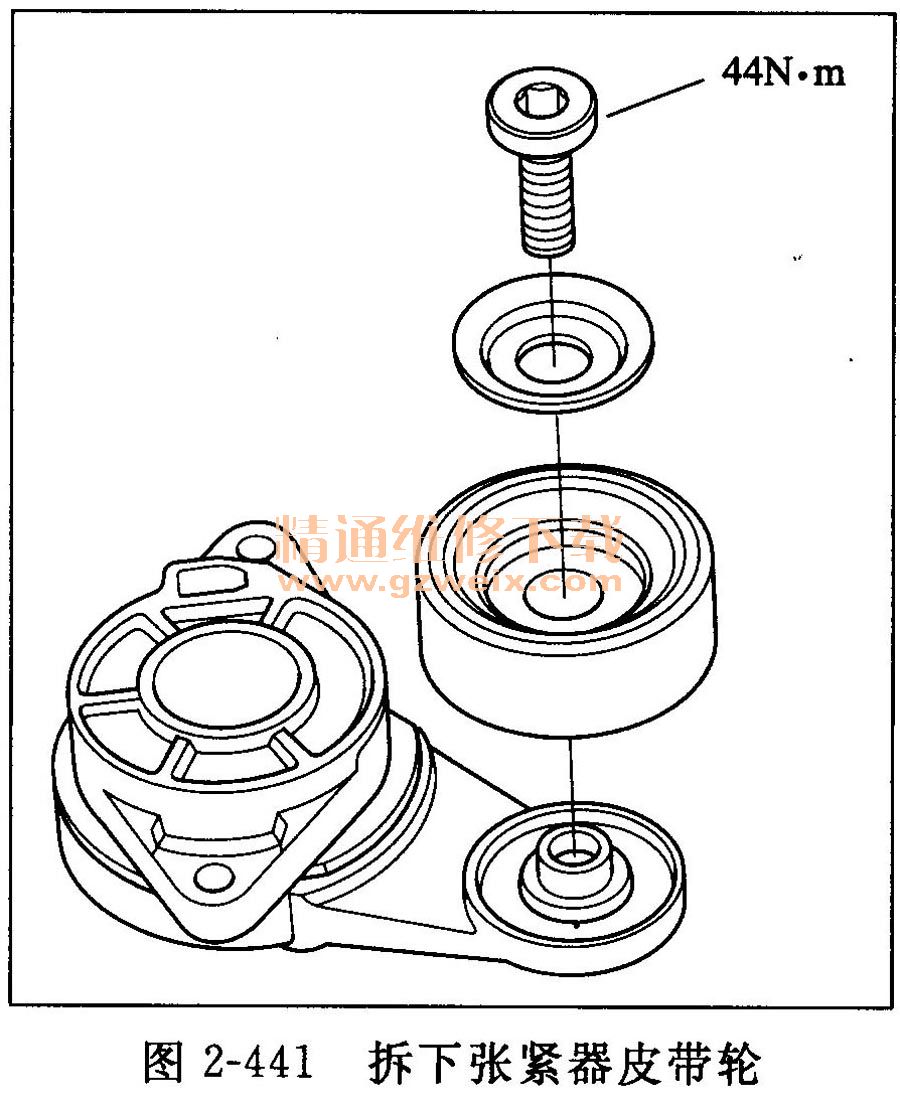

(9)更换张紧器皮带轮

①拆下自动张紧器。

②拆下张紧器皮带轮(见图2-441)。

③按照与拆卸相反的顺序安装自动张紧器。

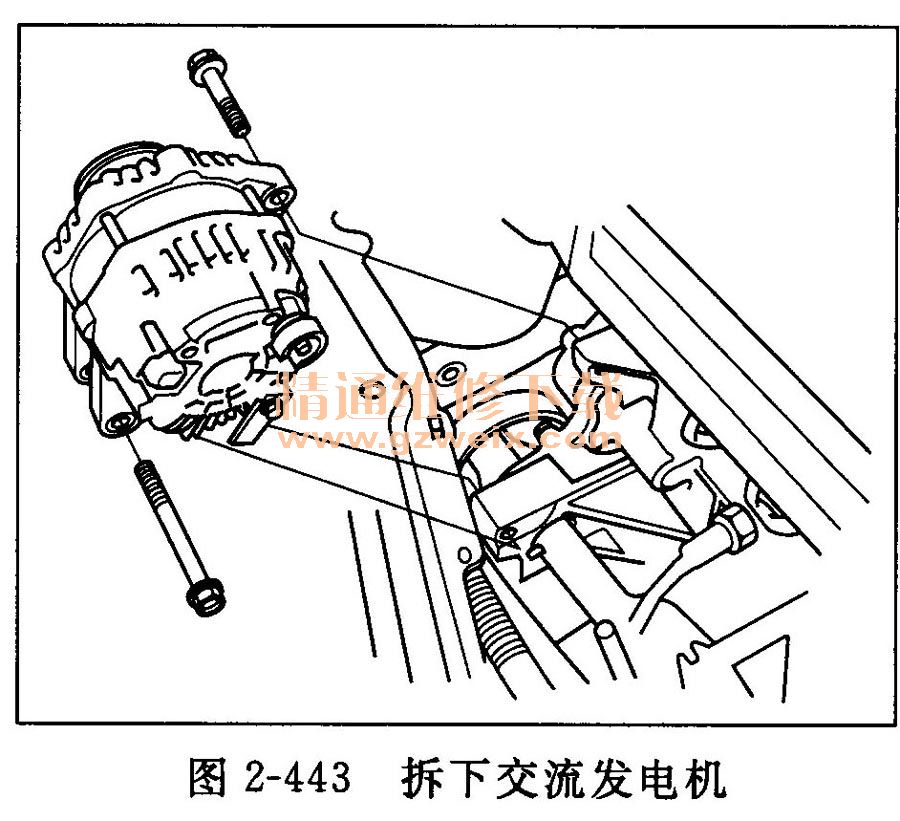

(10)拆装交流发电机

拆卸

①执行蓄电池端子断开程序。

②拆下传动皮带。

③拆下进气歧管。

④断开交流发电机插接器1和黑色线束2,然后将线束卡夹3从交流发电机上拆下(见图2-442)。

⑤拆下交流发电机(见图2-443)。

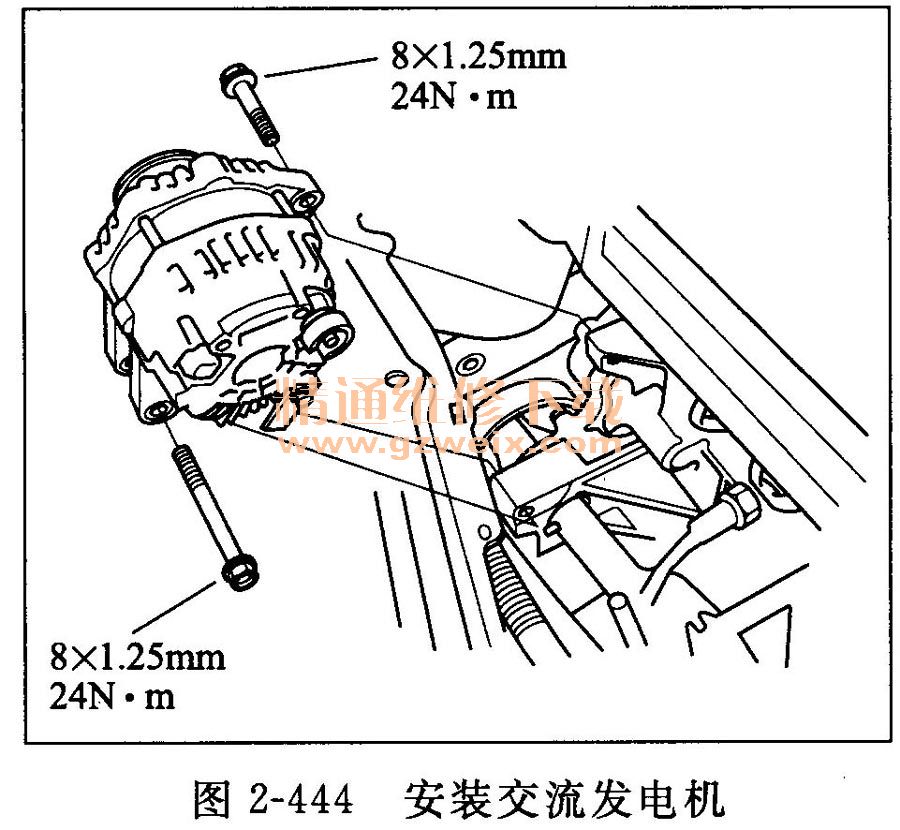

安装

①装交流发电机(见图2-444)。

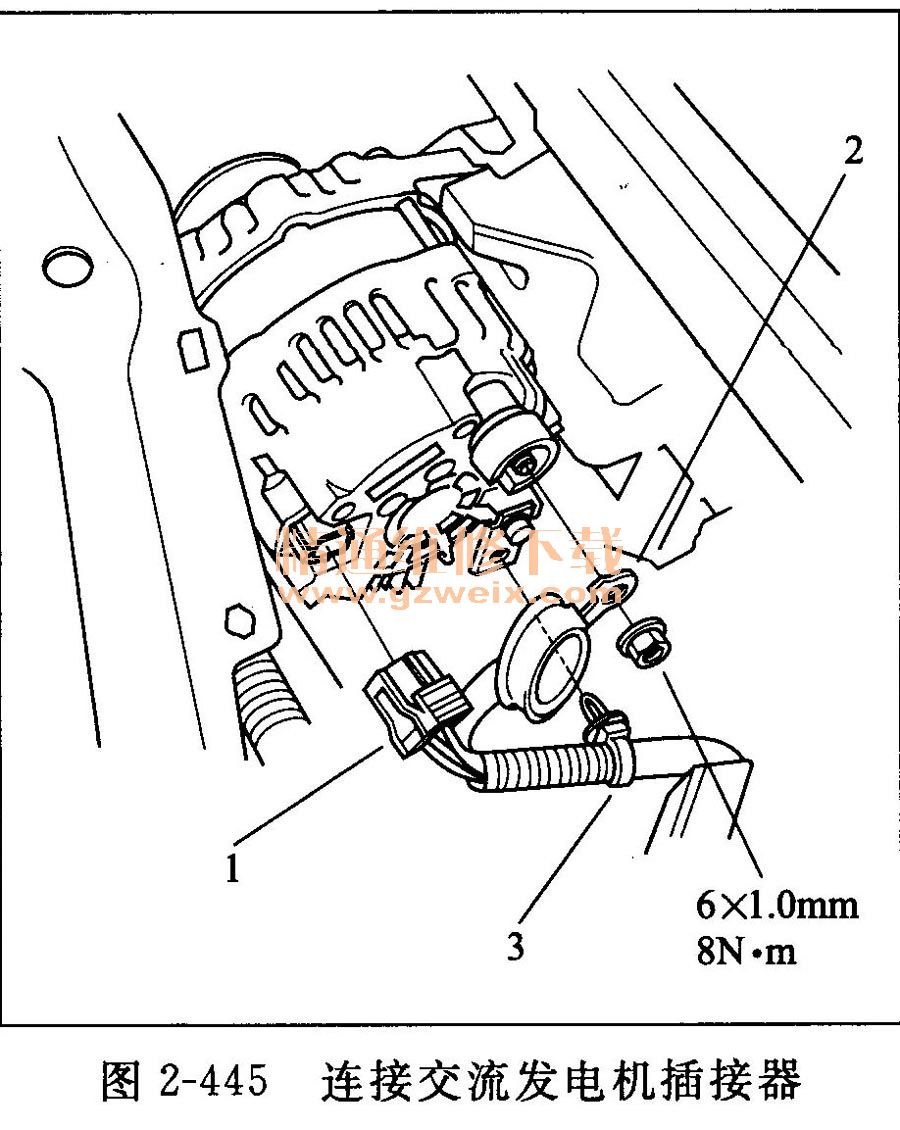

②连接交流发电机插接器1和黑色线束2,然后将线束卡夹3安装在交流发电机上(见图2-445)。

③安装进气歧管。

④安装传动皮带。

⑤执行蓄电池端子重新连接程序。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] 下一页